Как работает постоянный токовый мотор?

2025-07-09

Моторы, работающие от переменного тока (AC), имеют естественное преимущество: ток постоянно меняет полярность, что приводит к обратному изменению магнитного поля. Это создает непрерывное движение, поддерживающее вращение мотора. У моторов постоянного тока (DC) нет такого преимущества, и поэтому необходимы дополнительные механизмы для поддержания вращения, такие как щетки или другая альтернатива.

Моторы с щетками и бесщеточные моторы

Электрики часто сталкиваются с двумя типами моторов: с переменным (AC) и постоянным (DC) током. Моторы переменного тока чаще всего используются в стационарных установках, подключенных к розетке или 3-фазной сети. Эти моторы работают эффективно и стабильно, но не всегда есть доступ к переменному току.

Для мобильных приложений, обычно питаемых от батарей или солнечных панелей, широко используются моторы постоянного тока. Однако такие моторы требуют больше энергии для выполнения тех же задач, что делает их менее подходящими для высокомощных применений. Они также выделяют больше тепла.

How They Work and Why They Matter

Моторы с щетками

Не существует моторов переменного тока с щетками. В моторах переменного тока ток меняет полярность сам по себе, что позволяет магнитному полю постоянно изменять направление. Это поддерживает вращение ротора как в однофазных, так и в трехфазных системах.

В отличие от этого, при подаче постоянного тока на обмотки возникает временное магнитное поле, которое приводит ротор в движение, пока его полюса не совпадут с полем обмотки. На этом вращение останавливается, так как полярность больше не изменяется.

Для решения этой проблемы традиционные моторы постоянного тока используют пару углеродных щеток, которые обеспечивают контакт между проводами питания и вращающимися пластинами на валу (коммутаторе). Когда ротор вращается, щетки переключаются с одной пластины на другую, что меняет полярность тока в обмотках в нужный момент, поддерживая вращение.

Эта система позволяет автоматически менять полярность в зависимости от скорости вращения ротора, что делает систему саморегулируемой, независимо от оборотов.

Недостаток такого решения заключается в трении, пыли и износе щеток. Механический контакт всегда приводит к трению, потере энергии и тепла, а также требует регулярной замены щеток.

При этом переключение тока на щетках создает обратное напряжение, известное как «возвратный импульс» или «флайбек», что приводит к образованию искр.

Что касается внешнего магнитного поля мотора, то в некоторых моделях используются постоянные магниты (например, в моделях для хобби и игрушках), а в других — обмотки, которые постоянно питаются током. В обоих случаях полярность обмоток меняется в момент переключения щеток.

Brushed Motors

It’s important to note that there is no such thing as a brushed AC motor. AC motors automatically alternate current and magnetic field direction, first pushing the rotating rotor, then pulling, then pushing, always keeping the rotor moving. This applies to both 1-phase and 3-phase motor architectures.

DC motors are different. If a DC current were applied to windings inside an AC motor, there would be a brief magnetizing of the coils, and the rotor would turn until the N-S poles of the rotor matched with the opposing field from the coils. Then it would ‘stick’ like the attractive magnet that it is.

To counter this problem, traditional DC motors use a pair of soft carbon brushes that provide contact from the incoming wires to the opposite sides of the rotating rotor in the middle. The brushes are naturally the reason these are called ‘brushed’ DC motors, although they may not always include the term. If you purchase a regular ‘DC Motor’, you could probably assume it is operated with internal brushes.

The rotor on the inside of the motor has a set of separated metal plates, at least two of them, attached to the shaft. The brushes from the external wires physically contact two of the plates, energizing them and therefore magnetizing the coils in the center (the armature). Just as the rotating magnet is about to line up with the external fixed magnetic field, the brushes slide onto the next set of plates, changing the coil polarity at just the right moment.

The nice thing about this system is that the field will change polarity at the right moment no matter the motor RPM, since the plates on the shaft rotate along with the rotor, making it a self-adjusting system.

A major downside to this brushed system is the friction and dust generated by the wearing of the brushes. Physical contact always leads to friction and waste heat loss. It also leads to maintenance issues and regular replacement of the spring-loaded brushes.

Additionally, those coils being energized, then the brushes moving to the next set of plates, create a reverse voltage, often called ‘flyback.’ This generates a spark that would be clearly visible if you could see inside the motor where the brushes touch the shaft.

Regarding the magnetic field on the outside of the motor, there are two common schemes. Some small motors have permanent rare-earth magnets on the outside. Most RC cars and hobby motors use this method — this is obvious when a screwdriver sticks to the motor. Alternatively, field windings may exist around the outside of the motor that are permanently energized by the current. The alternation of polarity still happens when the brushes contacting the rotor continually reverse the armature polarity.

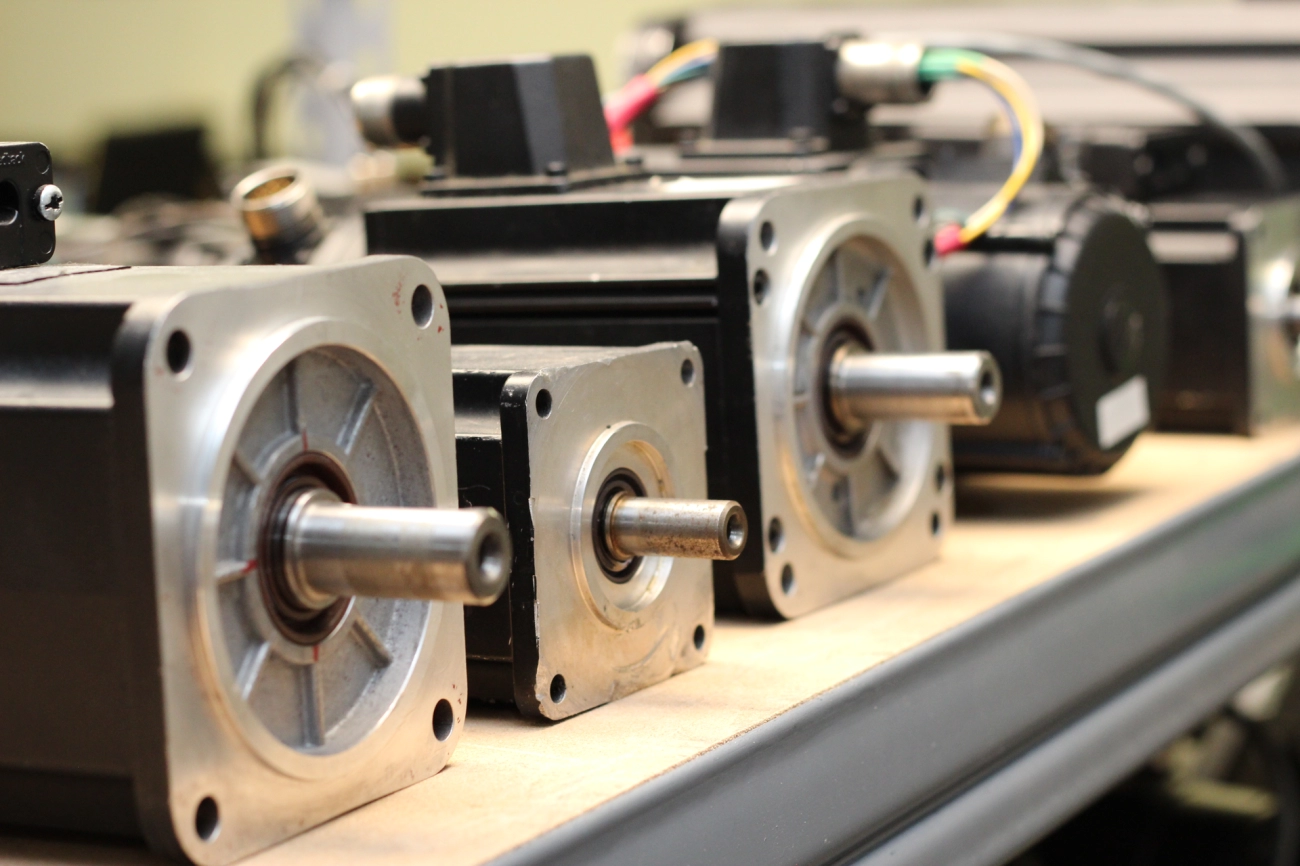

Series 2 150W Optical Shaft Brushless Motora

Brushless Motors

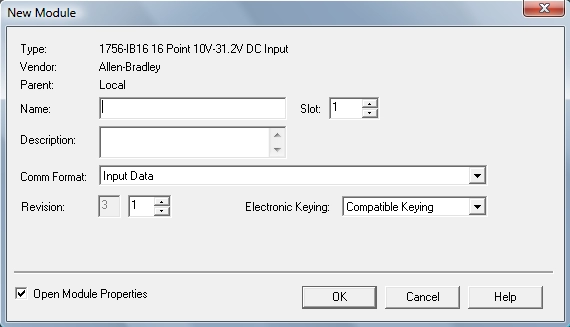

As the name indicates, there are other strategies for alternating the polarity aside from the noisy, inefficient carbon brushes. Brushless motors rely on transistor circuitry to reverse the direction of the current to the windings regularly, depending on the speed of the motor.

Removing the physical contact improves the efficiency, but it adds difficulty in control since the alternation of the magnetic fields must be kept in time with the RPM of the motor.

True brushless motors use a device called an ‘electronic speed control’ or ESC to convert signals from a processor (usually pulse-width modulated signals) into a circuit providing alternation by precisely switching certain silicon-controlled rectifiers. These brushless motors can reach high speeds with very high efficiency and are often seen under the blades of drones and other UAVs.

If provided with the proper gear reduction to convert speed to torque, the torque output can be very high. A common modern application for brushless motors is the drive unit for cordless drills from nearly all tool brands.

Note About Stepper Motors

Another type of motor that technically fits in the brushless category is the stepper motor — although these will never be called ‘brushless motors’. The internal circuitry does control the polarity of current through the coils in a similar manner.

However, the motor is driven by individual distinct step pulses from a driver circuit, making it a slower, yet far more predictable motor. Expect to see stepper motors on nearly every small CNC machine and 3D printer.