Техническое решение для передачи данных между Pro-face HMI и AB PLC

2025-09-04

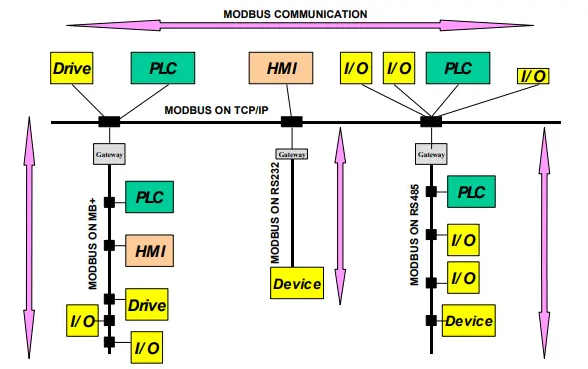

В области промышленной автоматизации передача данных с устройств сторонних производителей через человеко-машинный интерфейс (HMI) на программируемый логический контроллер (PLC) является распространенным требованием. Опираясь на обширный опыт OUKE Automation, в этой статье рассматривается конкретный сценарий применения интерфейса человека-машины Pro-face GP Pro EX и ПЛК Allen-Bradley ControlLogix/CompactLogix, обменивающихся данными по протоколу EtherNet/IP и считывающих данные с устройств Modbus TCP. Представлены два технически проверенных решения.

Industrial communication network diagram, data bridge between HMI and PLC, Ethernet IP and Modbus protocol

Анализ предыстории проекта

Текущая архитектура системы состоит из датчика уровня Modbus TCP, интерфейса человека-машины Pro-face и ПЛК Allen-Bradley. Хотя интерфейс человека-машины может успешно получать и отображать данные с датчика уровня, следующим шагом является пересылка этой информации на процессор ПЛК, работающий на платформе Studio 5000. Такого рода проблемы интеграции, связанные с использованием продуктов разных брендов, довольно распространены среди многих международных клиентов, обслуживаемых OUKE.

Обзор решения

Решение A: Использование встроенных функций шлюза HMI

Этот метод использует мощные возможности HMI по маршрутизации данных, обеспечивая высокую стабильность без необходимости дополнительного программирования. Мы проверили эффективность этого подхода в более чем двадцати аналогичных случаях.

-

Шаги по настройке:

-

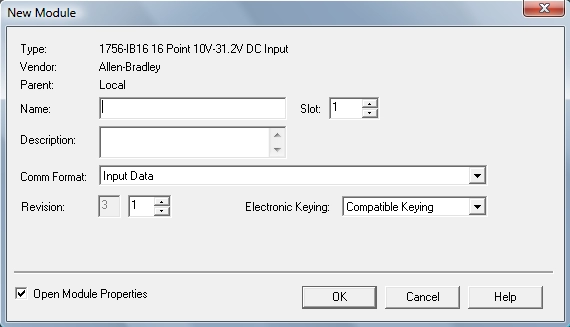

- Создайте новый экземпляр драйвера для Allen-Bradley Ethernet/IP в среде разработки GP Pro EX.

- Создайте новый экземпляр драйвера для Allen-Bradley Ethernet/IP в среде разработки GP Pro EX. Убедитесь, что введены правильный IP-адрес ПЛК и соответствующий номер слота.

- Сохраните настройки и активируйте вновь созданный драйвер.

- Через пункт меню «Gateway» (Шлюз) или «Routing» (Маршрутизация) (который может отличаться в зависимости от версии программного обеспечения) добавьте новое правило сопоставления. Укажите исходный адрес как конкретное местоположение в регистре Modbus (например, 40001), а целевой адрес — как соответствующий тег ПЛК (например, Tank_Level).

- Активируйте сопоставление, и данные будут автоматически синхронизированы с ПЛК без дополнительного кодирования.

Решение B: Использование технологии сценариев для передачи данных

При работе со старыми моделями HMI, которые не поддерживают функции шлюза, можно рассмотреть эту альтернативную стратегию. Технические эксперты OUKE часто используют этот метод для решения проблем совместимости с оборудованием, снятым с производства.

- Процесс исполнения:

-

- Сначала установите два независимых соединения драйвера для Modbus TCP и EtherNet/IP.

- Определите теги данных в обоих случаях для представления значения датчика и соответствующей переменной ПЛК.

- Используйте инструмент «Логическое управление» для настройки периодической задачи с фиксированным интервалом (рекомендуется от 100 до 500 миллисекунд) для выполнения следующей операции: присвойте Sensor_Value значение PLC_Level.

- Наконец, сохраните и запустите задачу.

Руководство по внедрению

Основываясь на накопленных профессиональных знаниях OUKE, мы предлагаем следующие рекомендации:

- Перед началом работы убедитесь, что прошивка HMI включает необходимую поддержку шлюза, так как это напрямую определяет выбор стратегии.

- Во время тестирования убедитесь, что все сетевые узлы работают бесперебойно, включая, помимо прочего, нормальные результаты теста Ping между HMI и PLC, а также открытый порт Modbus 502 по умолчанию.

- Вначале рекомендуется начать с небольшого набора данных и постепенно его расширять.

- Если скрипты необходимы, тщательно настройте частоту их выполнения, чтобы не повлиять негативно на производительность HMI.

- В случае потенциальных сбоев оборудования OUKE обязуется предоставлять услуги быстрого реагирования.

Техническая поддержка

Оба подхода позволяют эффективно достичь желаемых целей. Первое решение, основанное на оптимизации на уровне оборудования, демонстрирует превосходную производительность и является предпочтительным выбором OUKE. Второе решение, хотя и добавляет некоторую нагрузку на систему, предлагает широкие возможности применения. Независимо от выбранного метода, OUKE предоставляет круглосуточную техническую поддержку, включая реагирование на чрезвычайные ситуации в течение часа и предоставление решения в течение трех дней, обеспечивая оптимальное состояние вашей системы автоматизации.