самый лучший Хайденхайнский кодер Поставщик

Когда ищешь надежного поставщика энкодеров Heidenhain, сразу натыкаешься на десятки контор, которые обещают 'оригинал по цене копии'. За 12 лет работы с системами ЧПУ я видел, как люди покупали подделки за 80% стоимости оригинала — и те выходили из строя через три месяца работы на фрезерном станке.

Почему Heidenhain — это не просто 'еще один энкодер'

В 2018 году мы тестировали шесть моделей энкодеров в условиях вибрации на токарном центре. Родной Heidenhain ECN 113 сохранял точность ±2 угловых секунды даже после 2000 часов, тогда как китайский аналог начал 'сыпаться' на 300-м часу. Но дело не только в долговечности — здесь важна совместимость с существующей инфраструктурой.

Например, для станков 2000-х годов выпуска часто требуются энкодеры с интерфейсом EnDat 2.1, но многие поставщики до сих пор предлагают устаревшие версии. Приходится объяснять клиентам, что экономия 15-20% обернется заменой всего кабеля и потерей гарантии на оборудование.

Особенно критично это для металлорежущих станков — там даже минимальный сдвиг фазы приводит к браку деталей. Один раз видел, как на заводе 'Энергомаш' из-за некондиционного энкодера испортили партию турбинных лопаток — убыток составил около 2 млн руб.

Как мы выбирали поставщика для ООО 'Дунгуань Оук автоматизации оборудования'

Когда создавали российское представительство в 2020 году, провели аудит 8 потенциальных партнеров. Критерии были жесткие: наличие сертификатов Heidenhain, складской запас не менее 15 позиций, техническая поддержка на русском языке.

Сразу отсеяли три компании — они работали через посредников в ОАЭ, что увеличивало срок поставки до 45 дней. Еще две не могли предоставить протоколы тестирования энкодеров перед отгрузкой.

В итоге остановились на поставщике из Германии с 25-летним опытом — он давал расширенную гарантию 36 месяцев и обучал наших инженеров диагностике. Кстати, именно тогда мы разработали систему тестов для входящего контроля — проверяем энкодеры на термоудар от -10°C до +55°C.

Типичные ошибки при установке энкодеров Heidenhain

Самая частая проблема — неправильная центровка вала. Даже при отклонении 0.05 мм ресурс энкодера снижается на 40-50%. Как-то раз на заводе в Подольске мастер установил энкодер с перекосом — через неделю появился люфт, пришлось менять весь модуль.

Вторая ошибка — игнорирование экранирования сигнальных кабелей. В цехах с мощными двигателями помехи могут искажать данные позиционирования. Рекомендуем всегда использовать витые пары с двойным экраном — это увеличивает стоимость монтажа на 7-10%, но полностью исключает сбои.

И третье — попытки 'сэкономить' на монтажных элементах. Крепежные фланцы должны быть точно обработаны — мы используем сталь 40Х с закалкой HRC 32-36. Дешевые аналоги из конструкционной стали деформируются при температурных колебаниях.

Кейс: замена энкодеров на пятикоординатном обрабатывающем центре

В 2021 году переоснащали станок Hermle C 650 — нужно было заменить энкодеры в условиях работающего производства. Сложность заключалась в калибровке угловых энкодеров RCN 223 без остановки смежных узлов.

Применили метод поэтапной замены с использованием эталонного датчика — весь процесс занял 36 часов вместо плановых 72. Важно было сохранить параметры коррекции люфтов, которые настраивались предыдущим сервисным инженером.

После замены провели цикл тестовых обработок — отклонение от перпендикулярности осей составило 0.003 мм при допуске 0.008 мм. Клиент сохранил производственный график, мы получили референс для сложных монтажей.

Перспективы развития линейки энкодеров Heidenhain

Сейчас наблюдается переход на цифровые интерфейсы — EnDat 3 уже поддерживает скорость передачи данных до 100 Мбит/с. Но многие российские предприятия еще используют системы с EnDat 2.1 — приходится держать на складе оба варианта.

Интересно, что Heidenhain начали выпускать энкодеры с функцией самодиагностики — они могут прогнозировать износ подшипников по изменению спектра вибраций. Мы тестировали эту систему на прецизионных шлифовальных станках — точность прогноза составила 85%.

К 2025 году ожидаем появления энкодеров со встроенной температурной компенсацией — это решит проблему теплового расширения валов в высокоскоростных обработках. Пока такие решения есть только у Renishaw, но по цене на 30-40% выше.

Почему ООО 'Дунгуань Оук автоматизации оборудования' работает с проверенными поставщиками

За 4 года работы в России мы сформировали сеть надежных партнеров — это позволяет гарантировать поставку оригинальных энкодеров в течение 10-14 дней. Держим на складе в Домодедово 23 основные модели — от простых инкрементальных до абсолютных энкодеров с разрешением 30 бит.

Каждый энкодер проходит входной контроль — проверяем биения вала, параметры сигналов, соответствие механических размеров. Особое внимание уделяем энкодерам для пищевой промышленности — они должны выдерживать многократную мойку под высоким давлением.

Наш сайт https://www.oukecnc.ru стал не просто каталогом — там размещаем технические заметки по ремонту, видео с тестами энкодеров в различных условиях. Клиенты ценят, что можно увидеть реальные примеры работы оборудования перед заказом.

Выводы из практики

Выбор поставщика энкодеров Heidenhain — это не только вопрос цены. Важна техническая грамотность менеджеров, наличие тестового оборудования, понимание специфики российского производства.

Мы часто сталкиваемся с ситуациями, когда клиенты приходят после неудачных покупок у 'бюджетных' поставщиков — приходится не только менять энкодеры, но и восстанавливать поврежденные интерфейсы.

Сейчас разрабатываем мобильную лабораторию для диагностики энкодеров на месте — это позволит сократить время простоя оборудования на 60-70%. Первые выездные тесты планируем на октябрь 2024 года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новый оригинальный инвертор Lenze E84AVSCE3024SXS в наличии

Новый оригинальный инвертор Lenze E84AVSCE3024SXS в наличии -

MDX61B0450-503-4-0T

MDX61B0450-503-4-0T -

2711P-RDT7C

2711P-RDT7C -

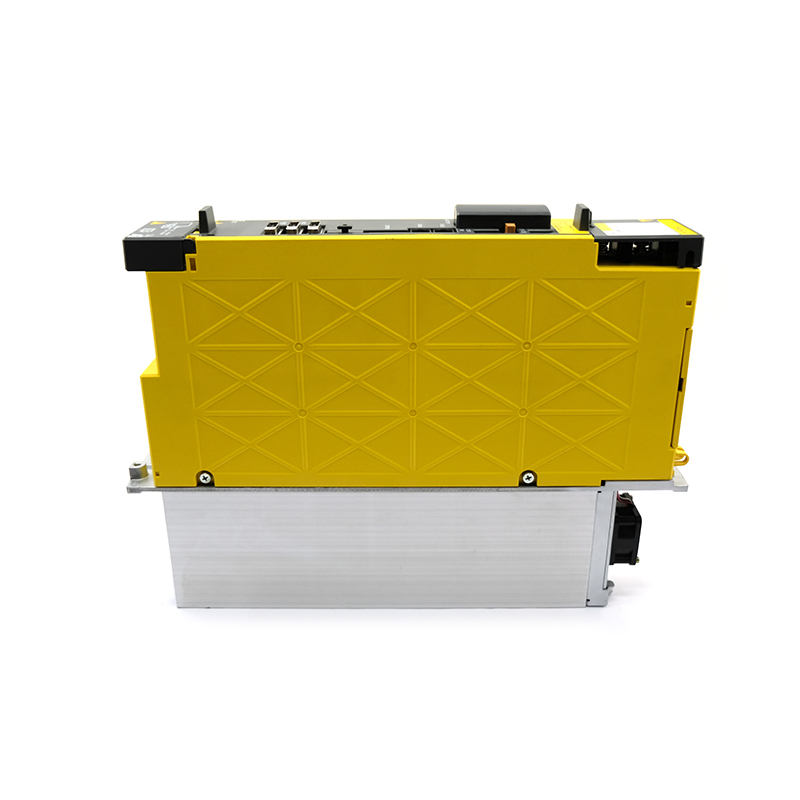

A06B-6290-H206

A06B-6290-H206 -

R88M-K75030H-S2

R88M-K75030H-S2 -

Основная плата управления FANUC A860-2150-T511 (Для систем ЧПУ FANUC)

Основная плата управления FANUC A860-2150-T511 (Для систем ЧПУ FANUC) -

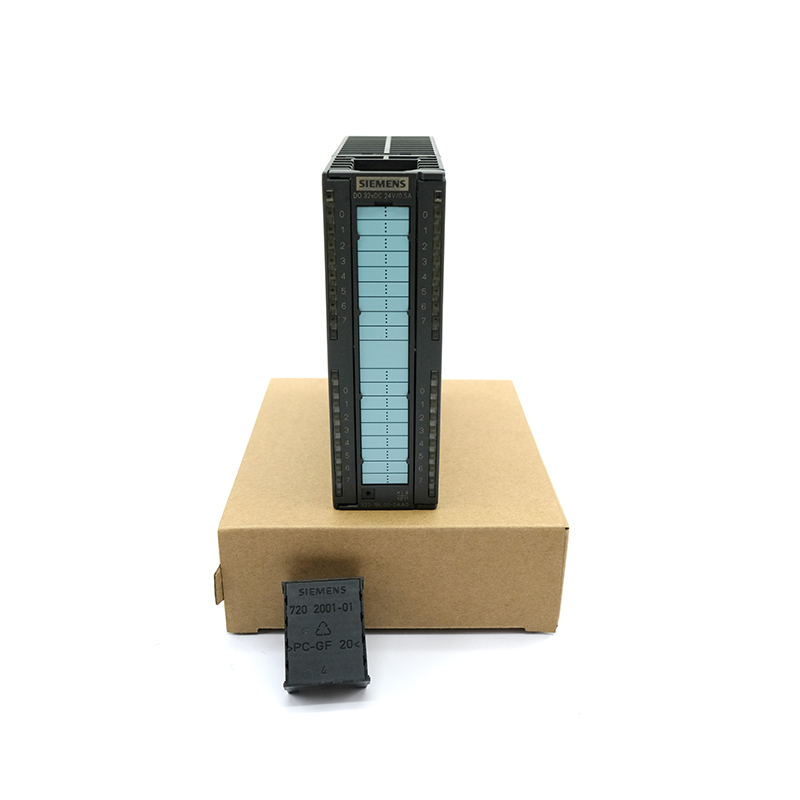

GE Fanuc IC693MDL740G

GE Fanuc IC693MDL740G -

FANUC A03B-0819-C161

FANUC A03B-0819-C161 -

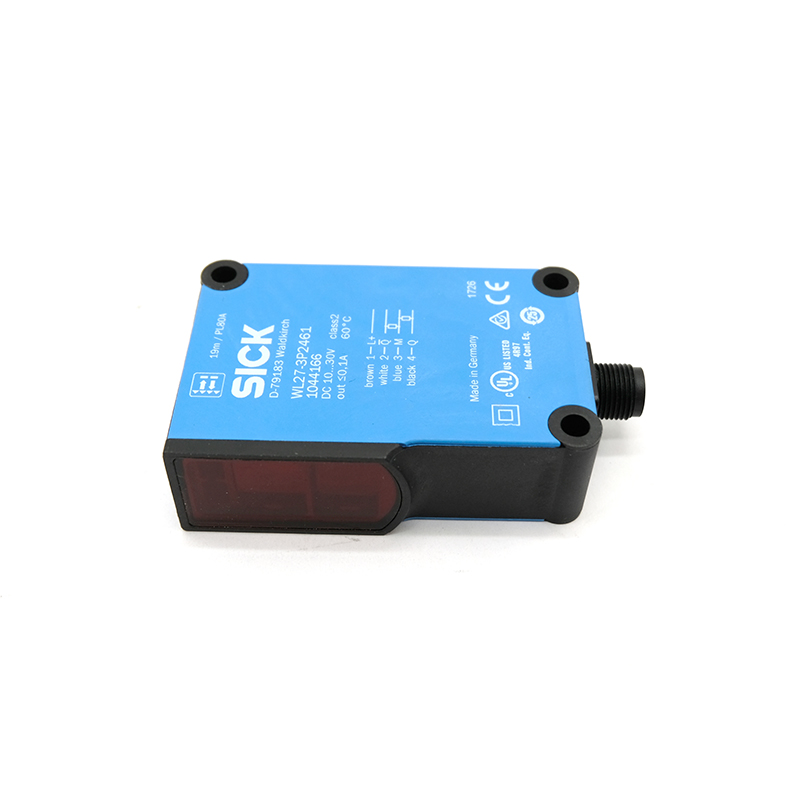

WL27-3P2461

WL27-3P2461 -

P50B08075HXS00

P50B08075HXS00 -

Преобразователь давления Huba Control SH31403P12A2000 (выход 4-20мА, нержавеющая диафрагма)

Преобразователь давления Huba Control SH31403P12A2000 (выход 4-20мА, нержавеющая диафрагма) -

A4021A1002

A4021A1002

Связанный поиск

Связанный поиск- Симатик С7 200 Сименс

- самый лучший Яскава Сигма5

- Модикон Шнайдера

- самый лучший Шнайдер Поставщик

- l1000a яскава

- самый лучший Сименс Симатик С7 200 Поставщик

- известный процессор S7 200 Поставщик

- самый лучший сервопривод переменного тока

- известный сервопривод Яскава серии Поставщик

- самый лучший Бекхофф ПЛС Поставщик