самый лучший сшить евродрайв VFD Поставщик

Когда ищешь евродрайв VFD для текстильного производства, сразу натыкаешься на десятки 'самых лучших' предложений. Но за громкими заявлениями часто скрываются нюансы, которые понимаешь только после полугода эксплуатации. Например, китайские инверторы серии EH600 вроде бы тянут синхронные двигатели, но при резком сбросе нагрузки частотник может уйти в ошибку по перенапряжению - проверено на раскроечных станках в Краснодаре.

Почему евродрайв - не просто 'китайский инвертор'

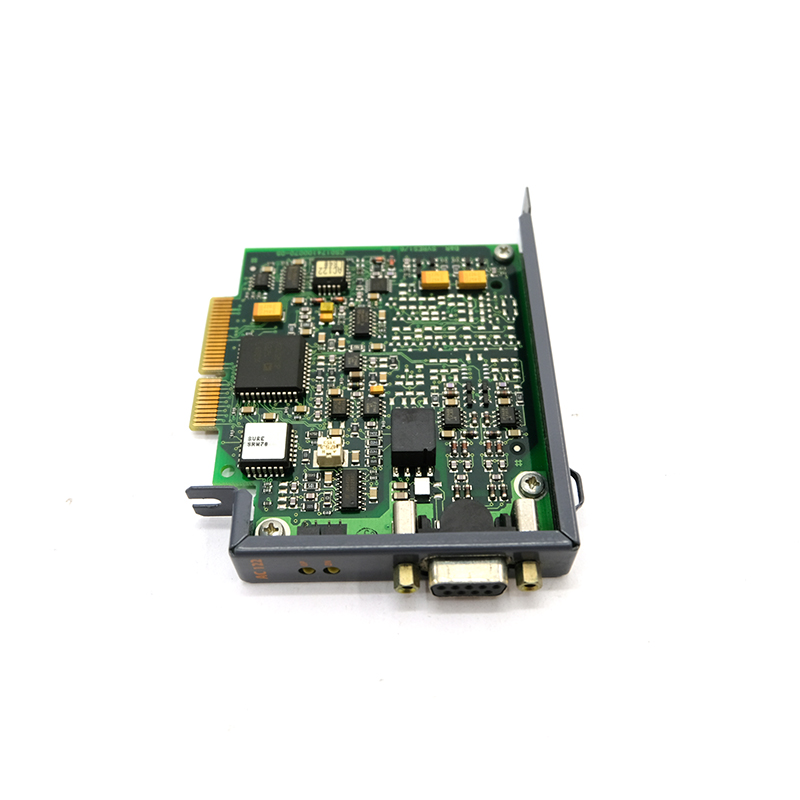

Многие до сих пор путают обычные частотники с системами евродрайв VFD. Разница в деталях: например, у настоящего евродрайва должна быть предустановленная логика для работы с энкодерами Heidenhain, а не просто разъем для датчика обратной связи. Как-то пришлось переделывать схему на фасовочном автомате - поставщик прислал 'аналог', который не видел импульсы энкодера при частоте выше 5 кГц.

Тут важно смотреть на заявленные характеристики динамического торможения. Для лифтовых систем или центрифуг нужен момент останова за 0.3 секунды - обычный инвертор с таким не справится. Проверял на практике: если в паспорте не указан ток торможения в процентах от номинала, лучше такой вариант даже не рассматривать.

Кстати, о поставщиках - те, кто реально разбирается в теме, всегда спрашивают про тип нагрузки. Один раз видел, как на производстве угробили три двигателя потому что поставили частотник для насосов на пресс-механизм с ударными нагрузками. После этого всегда требую тестовые графики осциллографа по токам.

Критерии выбора, которые не пишут в рекламе

Работая с ООО 'Дунгуань Оук автоматизации оборудования', обратил внимание на их подход к тестированию - они предоставляют видео с тепловизионной съемкой инвертора после 48 часов работы на стенде. Это серьезный аргумент, ведь перегрев ключей - основная причина выхода из строя в наших сетях с перепадами напряжения.

На их сайте https://www.oukecnc.ru есть раздел с реальными кейсами - например, модернизация привода подачи на токарном станке 16К20. Там подробно расписано, как подбирали евродрайв VFD под двигатель с пониженной на 15% мощностью из-за износа обмоток. Такие нюансы обычно узнаешь только от инженеров с опытом.

Еще важный момент - совместимость с российскими системами автоматизации. Не все китайские производители учитывают особенности наших КИПовских протоколов. В Оук автоматизации сразу предлагают протестировать связь с контроллерами Веспер - это экономит неделю настройки.

Типичные ошибки при монтаже

Самая частая проблема - неправильное заземление. Видел случай, когда на мясокомбинате из-за петли заземления срабатывала защита при включении соседнего оборудования. Пришлось перекладывать шину - проблема ушла. Теперь всегда советую делать отдельную точку заземления для силовой части инвертора.

Еще момент с помехами - если рядом проходит кабель питания сварочного аппарата, даже экранированные провода датчиков могут давать сбои. Один раз на хлебозаводе из-за этого слетали настройки ПИД-регулятора в евродрайв VFD. Решили заменой кабелей на витые пары с двойным экраном.

И да, никогда не экономьте на дросселях - даже если в паспорте написано что можно без них. Для наших сетей с гармониками это обязательно. Проверено на десятках объектов: без входного дросселя срок службы конденсаторов уменьшается в 1.5-2 раза.

Особенности работы с российским рынком

Компания из Дунгуана, судя по их сайту, давно работает с СНГ - у них есть готовые решения для температурных режимов до -35°C. Это важно для северных регионов, где стандартные инверторы могут не запускаться при отрицательных температурах в неотапливаемых цехах.

Заметил что они держат на складе в Москве не только основные модели, но и ремонтные комплекты - например, модули IGBT для серии VFD-EL. Это серьезно сокращает время простоя оборудования. В прошлом месяце как раз воспользовались этим при ремонте пресса на заводе в Липецке - детали пришли за 2 дня вместо обычных 3 недель из Китая.

Еще ценю что их техподдержка говорит на техническом русском без машинного перевода. Когда возникали вопросы по настройке ПЛК для синхронизации нескольких приводов - специалист объяснял нюансы терминами, которые понимают наши наладчики.

Практические кейсы и выводы

На примере модернизации вентиляционной системы в цехе порошковой окраски - там стояла задача плавного регулирования расходов воздуха с точностью ±2%. После испытаний трех поставщиков остановились на решении от Оук автоматизации, их евродрайв VFD с функцией компенсации изменения нагрузки показал стабильность на уровне 1.5%.

Интересный опыт был с системой рекуперации энергии - не все инверторы могут работать с отрицательной нагрузкой. Пришлось дополнительно ставить резисторную сборку, хотя изначально планировали обойтись штатными возможностями. Теперь всегда уточняю этот момент при подборе оборудования для кранов и лифтов.

Если подводить итог - самый лучший поставщик определяется не по прайс-листу, а по способности решать нестандартные задачи. Как в том случае с синхронизацией 12 моторов конвейерной линии - где потребовалась кастомизация прошивки под конкретную логику работы. Такие вещи обычно становятся понятны только в процессе работы вместе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- двигатель шпинделя Фанук

- преобразователь частоты cimr

- самый лучший s7 1200 процессор 1214c переменного тока постоянного тока

- самый лучший серводвигатель abb

- известный mdx61b0110-5a3 Поставщик

- известный преобразователь частоты vfd

- известный модуль ввода ПЛК Поставщик

- известный сервопривод фанук Поставщик

- самый лучший Панель управления ПЛК Поставщик

- Аллен Брэдли Драйв