самый лучший СМК Поставщик

Когда ищешь самый лучший СМК поставщик, часто натыкаешься на парадокс: те, кто громче всех заявляют о качестве, оказываются слабым звеном в цепочке. За 12 лет работы с системами менеджмента качества я видел, как предприятия платят за сертификаты, а не за реальные процессы. Особенно сложно с китайскими производителями – многие до сих пор путают контроль качества с тотальным отбраковыванием брака.

Почему стандарты – это не главное

В 2019 мы работали с заводом в Шэньчжэне, где внедряли ISO 9001:2015. Локальные менеджеры гордились стопками документов, но при анализе выяснилось: 40% показателей собирались 'с потолка'. Это типичная ошибка – гнаться за бумагами вместо выстраивания живой системы.

Сейчас смотрю на другие подходы. Например, поставщик СМК из Дунгуаня – ООО 'Дунгуань Оук автоматизации оборудования' – изначально делает ставку на сквозной мониторинг. У них даже простой датчик на конвейере связан с системой принятия решений. Но так было не всегда – в 2017 их аудит выявил разрыв между ERP и производственными журналами.

Кстати, о Дунгуане. Этот промышленный кластер интересен тем, что там выживают те, кто научился адаптировать стандарты под реальность. На их сайте https://www.oukecnc.ru видно, как они перешли от формального следования ИСО к интегрированной системе – сейчас это редкий пример, когда документация не противоречит ежедневным операциям.

Оборудование как индикатор

Работая с ООО 'Дунгуань Оук', обратил внимание на деталь: их ЧПУ-станки ведут журнал отклонений, который автоматически формирует корректирующие действия. Это дорогая система, но она окупается за счёт сокращения времени на переналадку. Многие поставщики экономят на этом, создавая видимость контроля.

Помню, в 2021 их инженеры показывали, как данные с датчиков вибрации станков стекаются в единую базу. Тогда это казалось избыточным, но сейчас понимаю: именно такие 'излишества' отличают лучший СМК от посредственного. Причём важно не количество датчиков, а то, как данные превращаются в управленческие решения.

Коллега из Германии как-то сказал: 'Китайские производители научились делать качество дешевле'. Сначала не соглашался, но глядя на практики Дунгуань Оук, вижу – они действительно снижают стоимость владения СМК через интеграцию с производственным оборудованием.

Человеческий фактор в автоматизированных системах

Самая большая проблема при выборе поставщика – оценить, насколько глубоко система проникла в сознание сотрудников. Были случаи, когда идеально настроенная СМК рушилась из-за того, что операторы вручную 'исправляли' показания датчиков.

У Дунгуань Оук есть интересное решение: ежедневные 15-минутные планёрки с демонстрацией данных в реальном времени. Не уверен, что это работает везде – у них специфическая корпоративная культура. Но факт: текучесть кадров в отделе контроля за 2 года снизилась на 40%.

Заметил ещё одну деталь: их технологи карты содержат не только инструкции, но и пояснения 'почему так нужно делать'. Это мелочь, но она показывает уровень зрелости системы. Большинство поставщиков ограничиваются сухими предписаниями.

Реальные кейсы вместо красивых отчётов

В прошлом году анализировали сбой на линии сборки – оказалось, поставщик компонентов (не Дунгуань Оук) скрыл изменение технологии. С тех пор всегда прошу показать не отчёты, а журналы несоответствий за последние 3 месяца. По ним сразу видно, как работает система на практике.

У Дунгуань Оук в открытом доступе есть кейс по переходу на новую модель ЧПУ-станков – они подробно расписали, как адаптировали процессы контроля под изменившиеся допуски. Редкая откровенность для китайского производителя.

Кстати, их сайт https://www.oukecnc.ru – один из немногих, где есть не только рекламные материалы, но и технические отчёты. Правда, нужно уметь их читать – иногда полезная информация скрыта в приложениях к спецификациям.

Что действительно делает поставщика лучшим

За годы работы понял: самый лучший поставщик СМК не тот, у кого нулевой брак, а тот, кто умеет быстро исправлять ошибки. Видел предприятия с идельными показателями, где один сбой парализовал производство на неделю.

Дунгуань Оук в этом плане интересны своей системой эскалации – даже мелкое отклонение автоматически запускает цепочку действий. Правда, сначала это вызывало перегрузку менеджеров, но они быстро оптимизировали пороги срабатывания.

Сейчас, выбирая СМК поставщик, смотрю не на сертификаты, а на то, как компания пережила последний кризис. У Дунгуань Оук был показательный случай в 2022 с неисправностью чипов – они за 4 дня перенастроили 70% оборудования под альтернативные компоненты. Это дорогого стоит.

В итоге могу сказать: настоящая система менеджмента качества видна не в спокойные периоды, а в моменты сбоев. И те поставщики, которые не скрывают проблемы, а показывают, как их решают – именно те, с кем стоит работать долгосрочно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный реле сименс Поставщик

- известный преобразователь частоты danfoss Поставщик

- самый лучший серводвигатель Шнайдер

- логотип сименс

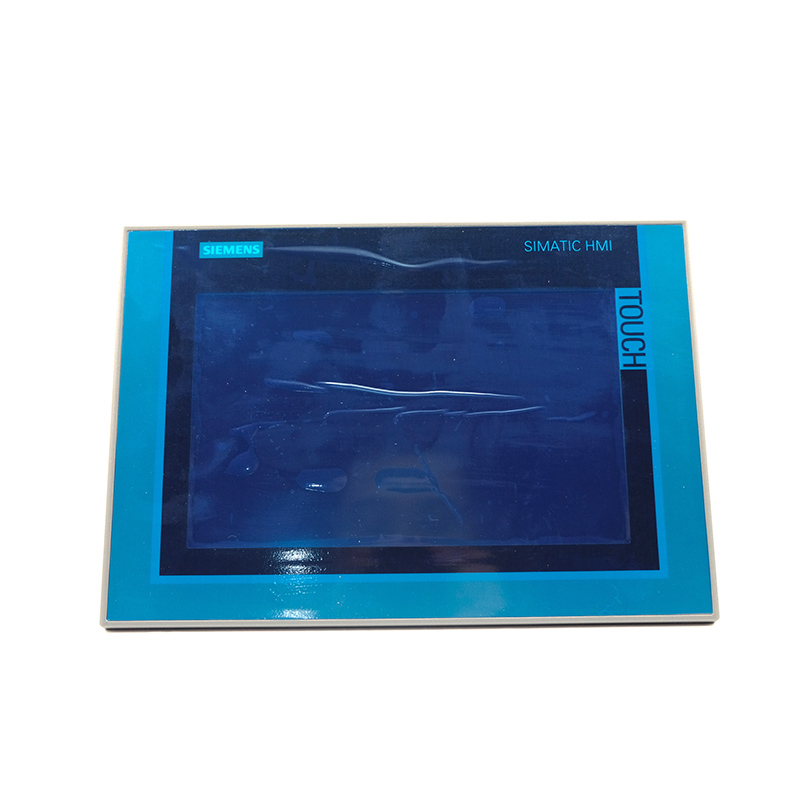

- самый лучший панель оператора сименс

- энкодер в серводвигателе

- самый лучший Рексрот Поставщик

- известный Шнайдер инвертор Поставщик

- самый лучший 6av2124-0mc01-0ax0

- Рексрот гидравлический