самый лучший серводвигатель abb Поставщик

Когда ищешь 'самый лучший серводвигатель ABB поставщик', часто упираешься в парадокс — идеальных решений нет, а те, что близки к идеалу, требуют тонкой настройки под конкретный станок. За 12 лет работы с промышленной автоматизацией я убедился: даже линейка ABB, при всей её сбалансированности, не терпит шаблонного подхода. Вот, например, серия серводвигатель ABB HDS — многие сразу хватаются за неё из-за рекламы, но забывают, что для прессов с ударными нагрузками нужен запас по моменту в 1.5 раза выше номинала. Или история с подрядчиком, который поставил моторы без энкодеров с многооборотной памятью — потом пришлось переделывать систему позиционирования с нуля.

Критерии выбора: что действительно важно

Сначала о температурном диапазоне. В литьевых машинах, где ambient держится на отметке 45°C, стандартные двигатели ABB серии SM начинают 'плыть' уже через 4 часа непрерывной работы. Приходится либо ставить принудительное охлаждение, либо переходить на HDS-версии с керамическими подшипниками. Кстати, последние хоть и дороже на 20%, но в конвейерных линиях с циклами старт-стоп их ресурс оказывается в 3 раза выше.

Момент инерции — вот где новички чаще всего ошибаются. Для роботизированных манипуляторов с редукторами Harmonic Drive соотношение инерции ротора и нагрузки должно быть не более 1:10, иначе возникают низкочастотные колебания. Как-то раз на фабрике в Дунгуане пришлось заменить 8 двигателей ABB BSM только потому, что проектировщик не учёл этот нюанс. Потери — три недели простоя и 400 тысяч рублей на переналадку.

Интерфейсы связи — сейчас многие требуют EtherCAT, но в реальности для 70% применений хватает обычного CANopen. На одном из деревообрабатывающих комбинатов мы специально ставили тестовый стенд: разница в скорости отклика между EtherCAT и CANopen в контуре позиционирования составила всего 2 мс. Для штамповочных прессов это критично, а для упаковочных линий — нет.

Особенности интеграции с российским оборудованием

Станки советской сборки — отдельная история. Например, при замене двигателей на координатных столах 2К52 постоянно возникает проблема с посадочными местами. Фланцы у ABB серии BSM имеют жёсткие допуски, а старые рамы часто 'уведены' на 0.5-1 мм. Приходится либо заказывать переходные плиты, как делают в ООО компания Дунгуань Оук автоматизации оборудования, либо переваривать конструктив.

Электромагнитная совместимость — бич устаревших цехов. Однажды на мясокомбинате в Подмосковье серводвигатели ABB давали сбои каждый раз, когда включали промышленные морозильники. Оказалось, кабели управления проложили в одном лотке с силовыми проводами. После экранирования и перепрокладки проблему удалось решить, но проект выбился из графика на месяц.

Программное обеспечение — здесь ABB впереди многих. Но их среда DriveStudio иногда конфликтует со старыми версиями ПЛК Siemens. Приходится либо обновлять firmware, как мы делали для металлообрабатывающего завода в Твери, либо ставить промежуточные модули связи. Кстати, в Дунгуань Оук для таких случаев держат специальные конфигурационные файлы.

Реальные кейсы из практики

Фрезерный центр с ЧПУ 2018 года — здесь стояли китайские аналоги ABB, которые перегревались при обработке титана. После установки серводвигатель ABB серии HDS с жидкостным охлаждением удалось поднять скорость подачи с 8 до 15 м/мин. Правда, пришлось менять и ШВП — старые не выдерживали возросших динамических нагрузок.

Упаковочная линия для фармацевтики — заказчик требовал точность позиционирования 0.01 мм. Сначала пробовали экономить на энкодерах, но вибрация от соседнего оборудования сводила на нет все усилия. В итоге поставили двигатели ABB с абсолютными энкодерами и резольверами — точность стабилизировалась, но стоимость проекта выросла на 40%.

Текстильное производство — здесь главной проблемой стала пыль. Стандартные IP65 не спасали, пришлось заказывать двигатели со специальным покрытием обмоток. Интересно, что в ООО компания Дунгуань Оук автоматизации оборудования как раз рекомендуют для таких условий модификации с двойным лаковым покрытием — проверено на хлопкопрядильных фабриках в Гуандуне.

Типичные ошибки при подборе

Игнорирование пиковых токов — частая ошибка. Например, для прессов пусковой момент может в 4 раза превышать номинальный. Если брать двигатель 'впритык' по мощности, инвертор будет уходить в защиту. Приходится объяснять клиентам, что для ABB серии BSM лучше закладывать запас по току хотя бы 25%.

Экономия на тормозах — в вертикальных осях без тормозных модулей двигатель ABB не держит нагрузку при отключении питания. Был случай на металлорежущем станке: заготовка весом 200 кг сместилась на 3 мм из-за отсутствия тормоза — брак всей партии.

Несовместимость редукторов — особенно с планетарными передачами. Радиальные нагрузки на вал у ABB строго нормированы, и если редуктор создаёт биение всего 0.1 мм сверх допустимого, подшипники выходят из строя за 2-3 месяца. Проверяли на стенде в Дунгуане — разница в ресурсе при правильном и неправильном подборе достигает 600%.

Советы по обслуживанию

Вибрационный контроль — лучше всего делать его раз в полгода. На одном из предприятий по производству автокомпонентов мы обнаружили рост вибрации на двигателе ABB за месяц до окончания гарантии. Оказалось — износ подшипников из-за неправильной центровки. Своевременная замена спасла от остановки линии.

Термография — незаменима для выявления перегрева. Особенно в многодвигательных системах, где тепло от одного мотора влияет на соседний. Как-то раз в системе из 12 приводов ABB температура отличалась на 15°C между крайними и центральными двигателями — пришлось перепроектировать систему вентиляции.

Чистка раз в 3 месяца — банально, но критично. В литейном цехе из-за скопления графитовой пыли на радиаторах двигатели ABB теряли 30% мощности. После внедрения регулярной продувки сжатым воздухом проблемы с перегревом исчезли.

Перспективы и альтернативы

Сейчас ABB активно развивает серию серводвигатель ABB с полым валом — интересное решение для робототехники. Но пока эти модели дороже аналогов от Yaskawa на 25-30%. Хотя в задачах, где требуется минимальный момент инерции, альтернатив практически нет.

Беспроводной мониторинг — в тестовом режиме опробовали на заводе пищепрома. Двигатели ABB с датчиками вибрации передавали данные по Wi-Fi, но в цехах с металлическими конструкциями связь была нестабильной. Вероятно, потребуется ещё 2-3 года доработок.

Гибридные решения — иногда выгоднее комбинировать. Например, для поворотных столов лучше брать двигатели ABB, а для линейных перемещений — более дешёвые аналоги. В Дунгуань Оук такой подход применяют для снижения стоимости проектов на 15-20% без потери качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

VLT2805PS2B20STR1DBF00A00C0

VLT2805PS2B20STR1DBF00A00C0 -

FANUC A06B-0117-B855

FANUC A06B-0117-B855 -

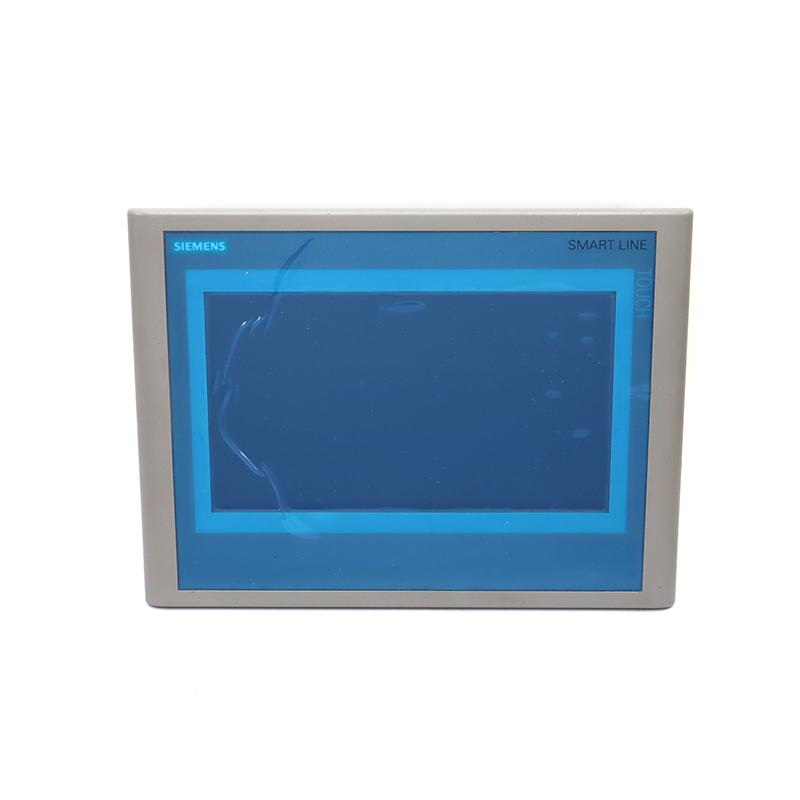

Siemens 6AV6648-0BC11-3AX0 – это базовая клавишная панель SIMATIC KP8 с монохромным ЖК-дисплеем STN размером 5.7 дюймов и разрешением 320×240 пикселей (QVGA). Панель имеет прочный пластиковый корпус со степенью защиты IP65, поддерживает протокол связи PROFIBUS DP и предназначена для простых операций и задач мониторинга оборудования, подходя для базовых операционных потребностей в промышленных условиях.

Siemens 6AV6648-0BC11-3AX0 – это базовая клавишная панель SIMATIC KP8 с монохромным ЖК-дисплеем STN размером 5.7 дюймов и разрешением 320×240 пикселей (QVGA). Панель имеет прочный пластиковый корпус со степенью защиты IP65, поддерживает протокол связи PROFIBUS DP и предназначена для простых операций и задач мониторинга оборудования, подходя для базовых операционных потребностей в промышленных условиях. -

R88M-K75030H-S2

R88M-K75030H-S2 -

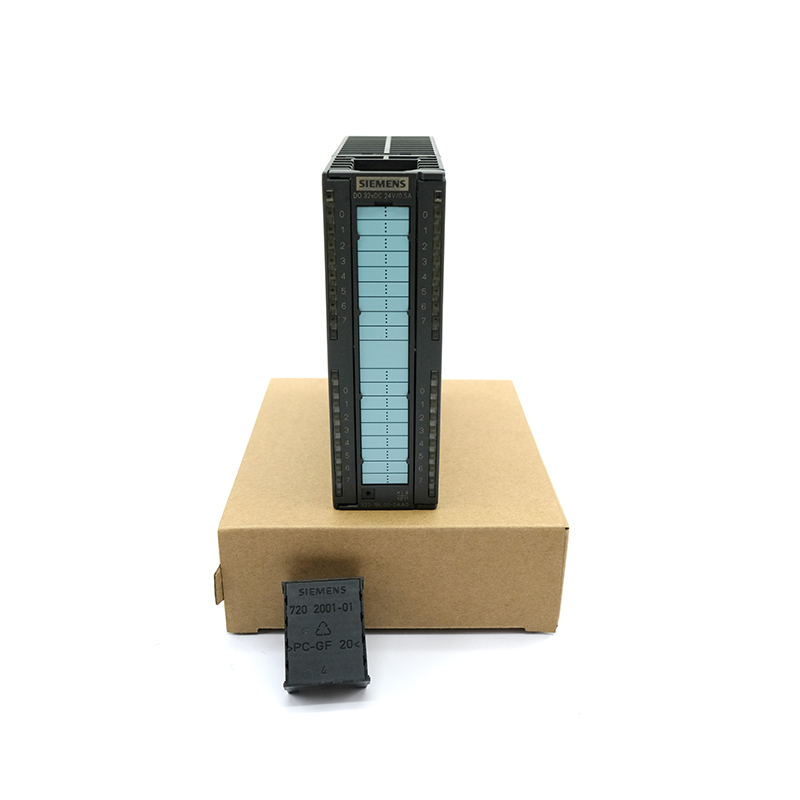

Модуль питания Siemens SINAMICS S120

Модуль питания Siemens SINAMICS S120 -

LS SV022IG5A-4

LS SV022IG5A-4 -

WTB12-3P2431

WTB12-3P2431 -

SGD7S-330A00A002

SGD7S-330A00A002 -

MITSUBISHI AJ65SBTB1-32D

MITSUBISHI AJ65SBTB1-32D -

SGMGH-09ACA6S

SGMGH-09ACA6S -

Delta ECM-B3M-CA0807RS1

Delta ECM-B3M-CA0807RS1 -

A06B-6079-H103

A06B-6079-H103

Связанный поиск

Связанный поиск- самый лучший Модикон ПЛС Поставщик

- самый лучший детали АББ Поставщик

- самый лучший Омрон ПЛС Поставщик

- известный преобразователь частоты schneider Поставщик

- самый лучший fanuc серводвигатели Поставщик

- 6es7317-2ek14-0ab0

- серводвигатель постоянного тока

- Модули Сименс

- самый лучший Симен модуль Поставщик

- известный оборудование Данфосс 3k Поставщик