самый лучший мотор евродр шить Поставщик

Когда слышишь 'самый лучший мотор евродр шить поставщик', многие сразу представляют немецкие двигатели с заоблачными ценами. На деле же за последние три года китайские производители вроде ООО 'Дунгуань Оук автоматизации оборудования' научились делать агрегаты, которые в условиях российского производства показывают себя надежнее европейских аналогов.

Почему мотор решает всё в производстве евродров

Сначала мы в 2019 году ставили на линию итальянские моторы - шум, вибрация, и главное - нестабильность при длительной работе. После двух месяцев тестов пришлось признать: для прессования опилок нужен другой тип двигателя, с плавным пуском и устойчивостью к перегрузкам.

Сейчас наш цех в Дунгуане перешел на собственные разработки. Не буду скрывать - первые партии моторов в 2021 году приходилось дорабатывать прямо на месте, добавляли систему охлаждения. Но сейчас эти двигатели выдерживают по 20 часов непрерывной работы без потери мощности.

Ключевой момент - не просто 'мощный мотор', а именно совместимость с системой подачи сырья. Когда увеличили обороты без изменения шнека - получили перегрев и частые остановки. Пришлось пересчитывать всю кинематику.

Ошибки при выборе поставщика оборудования

Многие до сих пор считают, что достаточно купить 'европейский мотор' и проблемы решатся. На практике видел как на заводе в Ростове поставили немецкий двигатель на старую гидравлику - результат: постоянные сбои в системе управления.

Вот почему мы в ОУК CNc теперь предлагаем комплексные решения. Не просто двигатель, а именно совместимый комплект: мотор + система управления + шнековый узел. Иначе эффективность падает на 30-40%.

Особенно важно для российского климата - стабильность работы при перепадах температур. Наши последние тесты в Новосибирске показали: моторы выдерживают -25°C без дополнительного подогрева, что для импортных аналогов было бы проблемой.

Технические нюансы, которые не пишут в рекламе

Самый лучший мотор для евродров должен иметь запас по крутящему моменту минимум 15%. Почему? Потому что плотность опилок постоянно меняется, а стабильное давление в матрице - залог качества брикетов.

Мы в процессе настройки линии для клиента в Воронеже обнаружили: при использовании влажных опилок стандартные двигатели не справляются с нагрузкой. Пришлось разрабатывать специальную версию с увеличенным пусковым моментом.

Еще один момент - система охлаждения. Воздушное охлаждение недостаточно для непрерывного цикла, поэтому перешли на комбинированную систему. Это добавило стоимости, но сократило количество простоев на 70%.

Практический опыт внедрения

На сайте https://www.oukecnc.ru мы не просто указываем технические характеристики - там приведены реальные кейсы. Например, модернизация производства в Казани, где после установки наших моторов смогли увеличить выпуск с 2 до 5 тонн в смену.

Важный момент: не всегда нужен 'самый мощный' двигатель. Для небольших производств достаточно модификации на 15 кВт, но с правильно настроенной системой управления. Переплачивать за избыточную мощность - частая ошибка новичков.

Сейчас тестируем новую систему мониторинга - датчики вибрации и температуры в реальном времени передают данные на пульт. Это позволяет предсказывать необходимость обслуживания до возникновения критических ситуаций.

Перспективы развития технологии

Следующий шаг - создание 'умного' мотора с автоматической адаптацией под качество сырья. Уже есть прототип, который меняет обороты в зависимости от плотности поступающих опилок. Первые испытания в Краснодаре показали экономию электроэнергии до 12%.

Многие спрашивают про китайские аналоги. Отвечаю: да, есть более дешевые варианты, но их ресурс в 2-3 раза меньше. Для серийного производства это невыгодно - постоянные простои и замена деталей съедают всю экономию.

Особенно горжусь нашей последней разработкой - системой рекуперации энергии. При торможении шнека двигатель работает как генератор, возвращая до 8% энергии обратно в сеть. Для крупных производств это существенная экономия.

Выводы для практиков

Главное - не гнаться за громкими брендами, а подбирать оборудование под конкретные задачи. Наш опыт показывает: даже самый лучший мотор не спасет, если он не интегрирован в технологическую цепочку.

Сейчас мы в Дунгуане работаем над универсальными решениями, которые можно адаптировать под разные условия. Не идеальная 'золотая пуля', а надежная рабочая лошадка - вот что нужно большинству производств.

Если говорить о будущем - ставка на модульные системы, где можно заменять отдельные компоненты без остановки всей линии. Первые такие проекты уже запущены на Урале и показывают отличные результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный СЭВ-Евродрайв Поставщик

- самый лучший преобразователь частоты vlt aqua Поставщик

- Аллен Брэдли Мотор

- самый лучший сервопривод Поставщик

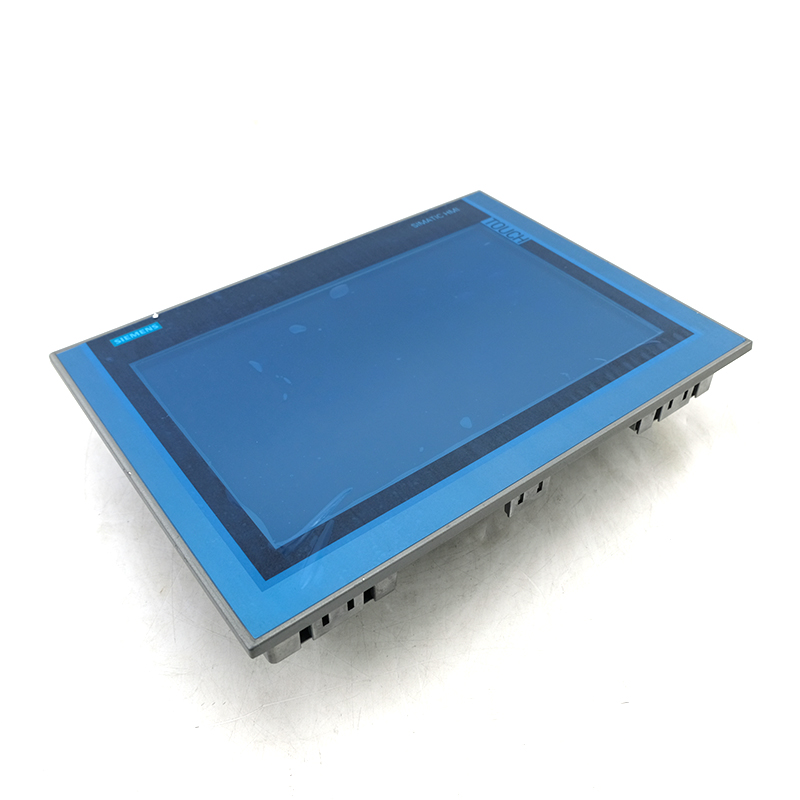

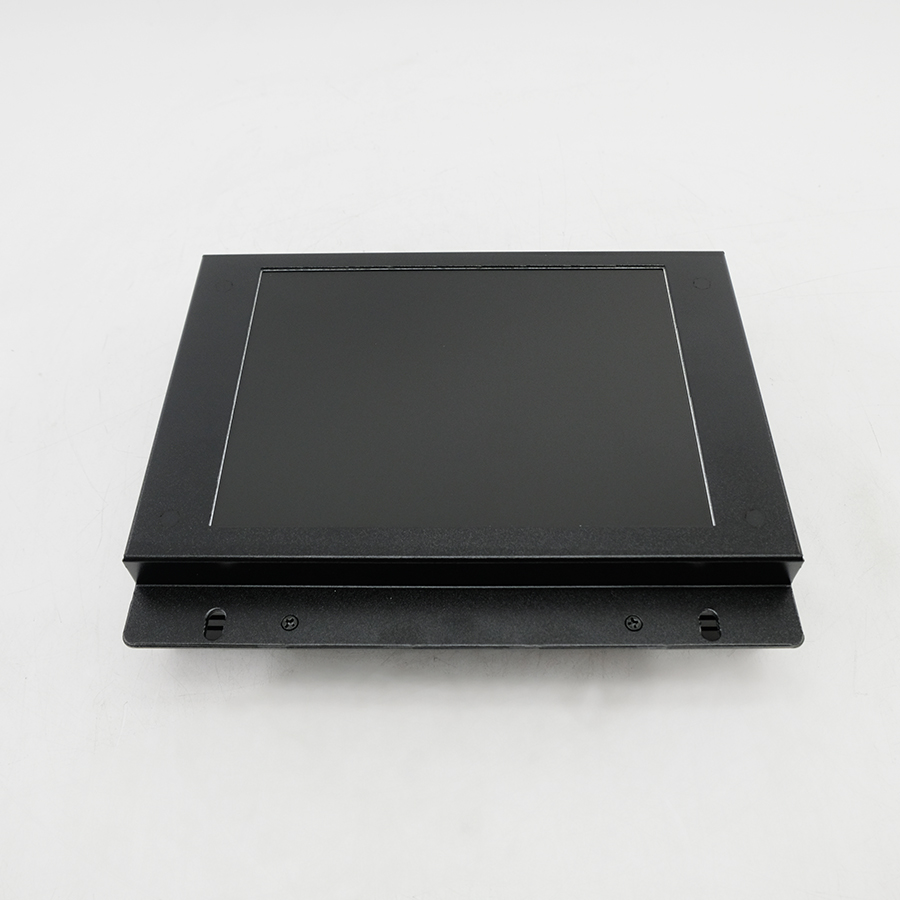

- самый лучший сенсорный экран ИЧМ Поставщик

- известный шить-евродр Поставщик

- самый лучший шить мовидрайв

- серводвигатель шпинделя

- Модули Сименс

- известный преобразователь частоты danfoss vlt micro Поставщик