самый лучший модуль цифрового ввода Siemens Поставщик

Когда ищешь 'самый лучший модуль цифрового ввода Siemens поставщик', часто сталкиваешься с парадоксом – идеального решения для всех задач не существует. Многие ошибочно гонятся за самыми дорогими или новейшими моделями, забывая, что ключевым фактором является соответствие конкретным производственным условиям.

Ошибки при выборе цифровых модулей

В 2022 году мы столкнулись с ситуацией, когда клиент заказал SIMATIC ET 200SP DI 16x24VDC HF для высокочастотных операций, но не учёл температурный режим цеха. Через месяц модуль начал сбоить – оказалось, постоянная работа при +60°C превышала заявленные характеристики. Пришлось экранировать шкаф и устанавливать дополнительное охлаждение.

Ещё один частый просчёт – экономия на мелочах. Как-то раз взяли партию модулей с Alibaba без proper сертификации. Сначала радовались низкой цене, но при первой же проверке Ростехнадзора возникли вопросы к документации. Пришлось срочно искать официального дистрибьютора.

Сейчас мы через ООО 'Дунгуань Оук автоматизации оборудования' берем только оригинальные модули – да, дороже, но зато есть вся разрешительная документация и техническая поддержка. Их сайт https://www.oukecnc.ru стал для нас основным источником не только оборудования, но и актуальных апдейтов прошивок.

Особенности работы с Siemens SIMATIC

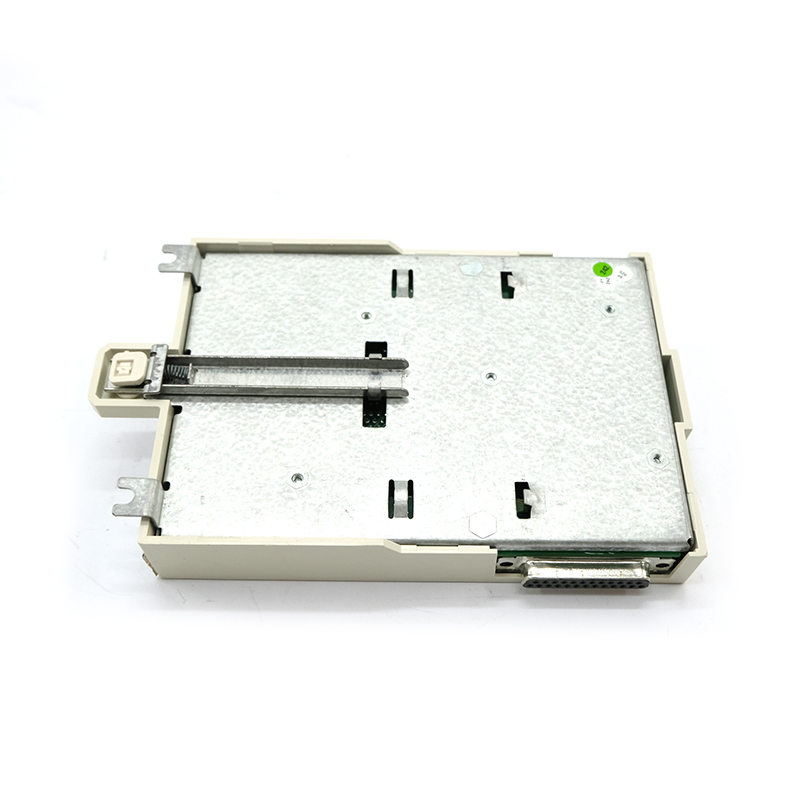

Возьмём, к примеру, 6ES7221-1BF32-0XB0 – рабочая лошадка, которую мы ставим на 80% объектов. Но вот нюанс: при подключении датчиков с длинной линией связи больше 50 метров начинаются фантомные срабатывания. Пришлось разработать стандарт – ставить промежуточные реле через каждые 35 метров.

Интересно наблюдать, как меняется подход к диагностике. Раньше при проблемах с каналом ввода мы сразу меняли модуль. Теперь сначала смотрим журналы в TIA Portal – часто оказывается, что проблема в неправильной конфигурации фильтров помех.

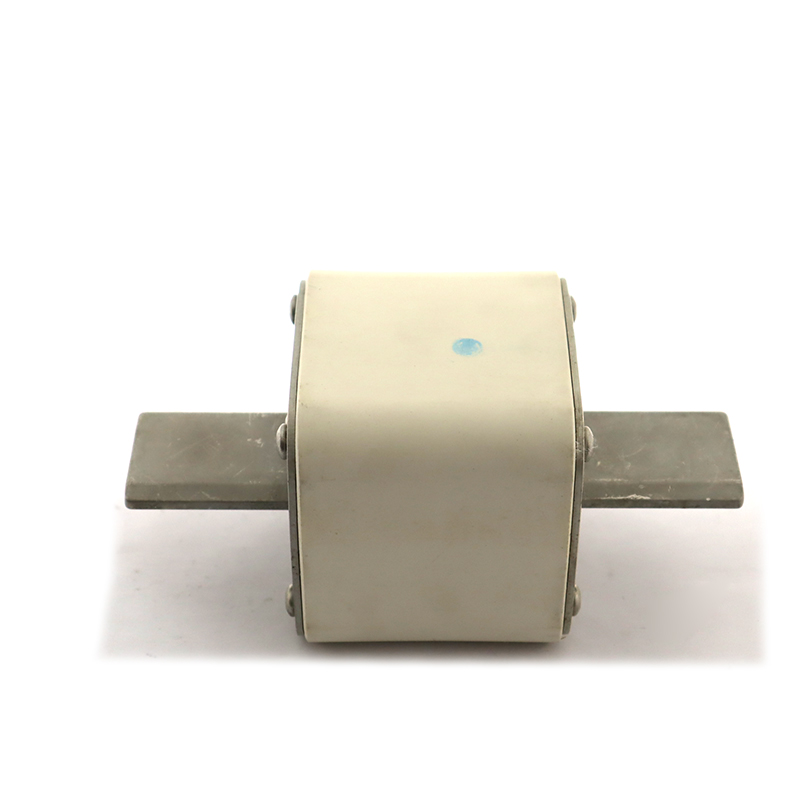

Кстати, про фильтры – на металлообрабатывающем заводе в Дунгуань как-то поставили модули без дополнительной защиты от ЭМП. Оборудование работало с перебоями, пока не установили ферритовые кольца на все линии связи. Теперь это обязательный пункт в наших монтажных спецификациях.

Практические кейсы с цифровыми вводами

Запомнился проект автоматизации пресс-линии, где требовалась высокая частота опроса – 1 мс. Стандартные модули не подходили, пришлось использовать специализированные 6ES7131-6BF01-0BA0. Но и здесь возник подвох – при настройке в TIA Portal обнаружилось, что для такой скорости нужно отключать диагностику по каналам.

Ещё случай: на хлебозаводе заказчик настоял на установке модулей с защитой IP67, хотя шкаф находился в чистой зоне. Переплатили 40%, а через полгода эти же модули пришлось демонтировать – понадобилась замена на устройства с функностью PROFINET, которую базовые модели IP67 не поддерживали.

Сейчас при подборе всегда проверяем совместимость с имеющейся инфраструктурой. Недавно чуть не попались – заказали партию 6ES7522-1BL01-0AB0, а они требуют базовый модуль нового поколения. Хорошо, что в ООО 'Дунгуань Оук автоматизации оборудования' менеджер сразу предупредил про эту особенность.

Нюансы логистики и поставок

Работая с китайскими партнёрами, научились учитывать сезонные факторы. Например, в феврале-марте из-за праздников поставки всегда задерживаются. Поэтому критически важные модули мы теперь заказываем через российский склад компании из Дунгуань – у них есть страховой запас на популярные позиции.

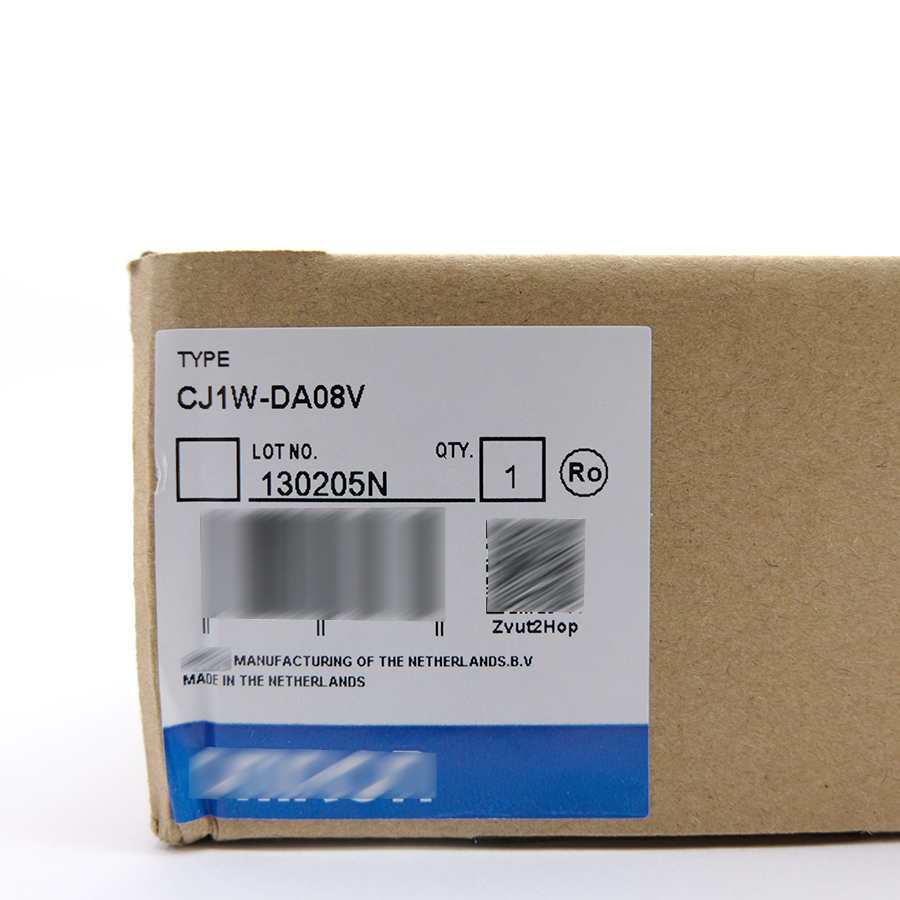

Качество упаковки – отдельная тема. Как-то получили партию модулей в повреждённой коробке, несколько единиц пришли с погнутыми разъёмами. После этого всегда указываем в заказе дополнительную упаковку и проверку перед отгрузкой.

Сейчас основная сложность – валютные колебания. Цены на импортные компоненты могут меняться несколько раз в месяц. Поэтому мы перешли на долгосрочные контракты с фиксированными условиями – так проще планировать бюджеты проектов.

Перспективы развития цифровых модулей

Последнее время наблюдаем интересный тренд – модули становятся 'умнее'. Например, в новых моделях Siemens появилась встроенная диагностика состояния подключённых датчиков. Это позволяет прогнозировать замену оборудования до выхода из строя.

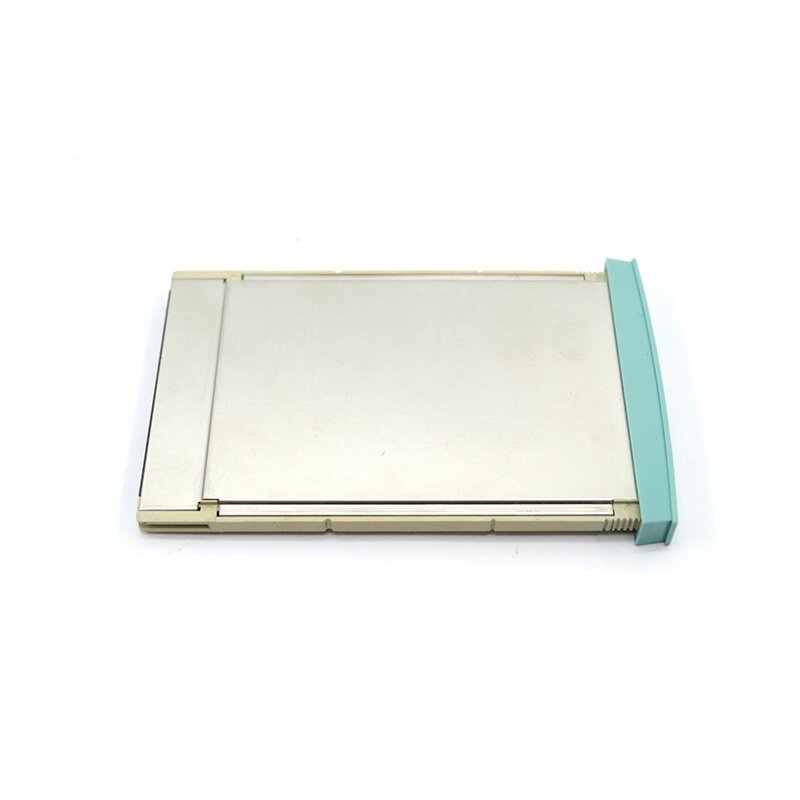

Ещё одно направление – миниатюризация. Недавно тестировали 6ES7222-1HF32-0XB0 – при тех же характеристиках стал на 30% компактнее. Для наших проектов по модернизации станочного парка это существенное преимущество.

Думаю, в ближайшие годы мы увидим больше интеграции с промышленным IoT. Уже сейчас некоторые модули умеют передавать данные напрямую в облачные системы, минуя ПЛК. Правда, пока это решение дороже традиционных схем.

Рекомендации по эксплуатации

На основе нашего опыта выработали простые правила: всегда оставлять 15-20% резервных каналов на модуль, регулярно обновлять firmware и не смешивать в одной стойке модули разных поколений. Кажется очевидным, но сколько проблем можно избежать!

Температурный режим – отдельная история. Рекомендую устанавливать датчики температуры непосредственно на модули, особенно в жарких цехах. Мы так делаем с 2020 года – статистика отказов снизилась на 40%.

И главное – не экономьте на обучении персонала. Лучший модуль не будет работать эффективно, если его неправильно настроили. Мы сейчас всех монтажников и наладчиков обязательно обучаем работе с TIA Portal и основам диагностики.

Соответствующая продукция

Соответствующая продукция