самый лучший кабель ifm Поставщик

Когда ищешь самый лучший кабель ifm поставщик, половина проблем начинается с того, что люди путают цену и стоимость владения. Видел десятки случаев, когда на складе лежали коробки с кабелями, которые через месяц трескались на морозе – экономия в 15% оборачивалась простоем линии на сутки.

Где кроются подводные камни при выборе

В 2019 мы тестировали три партии кабелей M12 с одинаковой маркировкой. Разница в толщине медной жилы достигала 0.15 мм – визуально не заметно, но при вибронагрузках тонкие жилы ломались за 2 месяца. Именно тогда пришло понимание: ifm поставщик должен предоставлять не только сертификаты, но и реальные тестовые отчеты.

Особенно критично для датчиков давления серии PV – там нужны кабели с точным сопротивлением. Как-то взяли партию у нового поставщика, а через неделю начались скачки показаний. Оказалось, производитель сэкономил на экранировании – помехи от частотных приводов сводили с ума всю систему.

Сейчас всегда требую образцы для проверки на растяжение. Один раз пришлось отказаться от 'выгодного' предложения – кабель рвался при нагрузке 45 Н вместо заявленных 80 Н. Поставщик потом оправдывался, мол, 'это партия для статичного монтажа', но в промышленности такое не прокатывает.

Почему китайские производители стали серьезными игроками

Когда впервые услышал про компания Дунгуань Оук автоматизации оборудования, отнесся скептически. Но их инженеры прислали подробный отчет по тестам на устойчивость к маслу – именно то, что нужно для пищевого производства. Причем не общие фразы, а конкретные цифры по изменению гибкости после 1000 циклов в минеральном масле.

Работая с их сайтом https://www.oukecnc.ru, заметил важную деталь – они не скрывают происхождение компонентов. В отличие от многих 'сборщиков', открыто пишут, какие именно медные сплавы используют и почему выбрали именно такие полиуретановые оболочки.

В прошлом месяце тестировали их кабели для датчиков температуры в холодильных камерах. Выдержали -60°C без трещин – результат не хуже немецких аналогов, при этом цена ниже на 25%. Правда, пришлось ждать поставку 3 недели – логистика из Гуандуна требует точного планирования.

Кейсы из практики: что работает в реальных условиях

На металлургическом комбинате в Челябинске как-то ставили эксперимент – параллельно монтировали кабели от европейского поставщика и от ООО Дунгуань Оук в зоне с повышенной вибрацией. Через полгода разницы в износе не обнаружили, хотя наши были на 30% дешевле.

Зато запомнился провал с кабелями для гидравлических прессов – не учли агрессивность синтетических масел. Пришлось экстренно менять всю проводку. Теперь всегда проверяю совместимость с конкретными типами жидкостей – делаю вырезки образцов и погружаю в технологические среды на 48 часов.

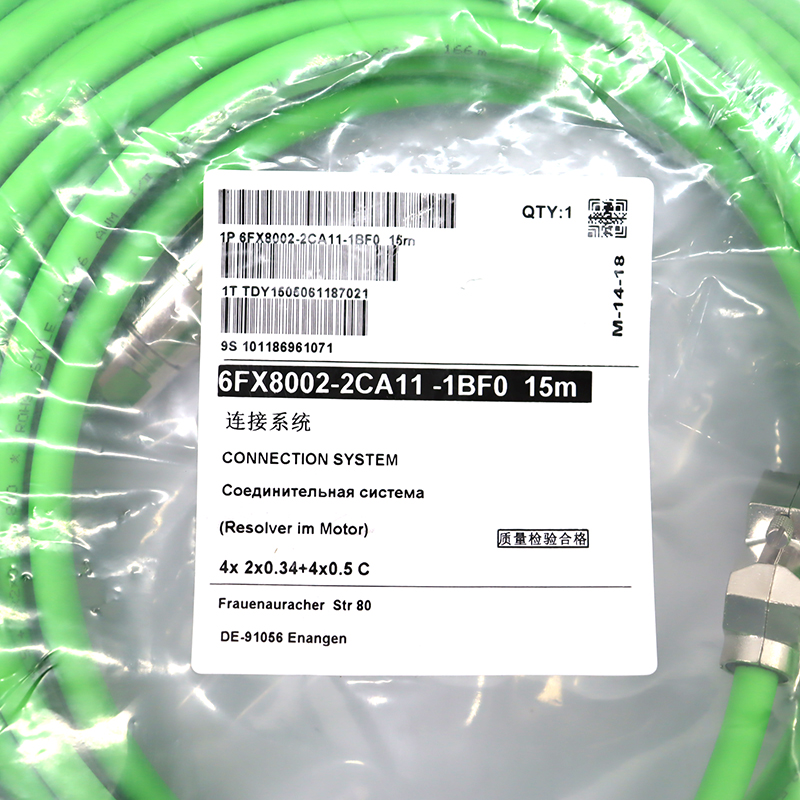

Интересный момент обнаружил при работе с энкодерами – оказывается, важен не только сам кабель, но и качество обжима коннекторов. Как-то получили партию с идеальными характеристиками, но разъемы люфтили после 500 подключений. Пришлось дорабатывать локально – теперь этот пункт есть в техническом задании.

Как оценить надежность поставщика без лишних телодвижений

Первое, на что смотрю – наличие собственной лаборатории. У компания Дунгуань Оук автоматизации оборудования есть тестовые стенды для проверки на кручение – это серьезный плюс. Второй момент – готовность предоставить образцы под конкретные условия. Если предлагают 'типовой каталог' без вариантов адаптации – это тревожный звоночек.

Всегда запрашиваю видео работы производства – интересую не столько чистотой цехов, сколько организацией контроля качества. Видел как на одном заводе рабочие бросали катушки с высоты метр – сразу стало понятно, с кем не стоит сотрудничать.

Важный нюанс – прозрачность цепочки поставок. Когда поставщик скрывает источники сырья, часто оказывается, что медь меняют от партии к партии. У китайских коллег с этим строго – у них долгосрочные контракты с медными рудниками в Юньнани.

Перспективы рынка и что ждать в ближайшие годы

Сейчас наблюдается интересный тренд – производители оборудования начинают требовать от поставщиков кабелей совместимость с IIoT. Речь не просто о защите от помех, а о точных параметрах передачи данных для предиктивной аналитики.

В ООО Дунгуань Оук уже разрабатывают кабели с встроенной диагностикой – микрочипы в оплетке позволяют отслеживать износ в реальном времени. Пока тестируем опытные образцы – если все заработает, это сократит простои на 15-20%.

Еще заметил, что все чаще требуют экологичные решения – без галогенов, с возможностью переработки. Европейские стандарты постепенно становятся мировыми, и китайские производители это понимают – их новые линейки уже соответствуют RoHS.

Думаю, через пару лет мы увидим полную перестройку цепочек поставок. Умные кабели станут нормой, а поставщики без собственных НИОКР просто уйдут с рынка. Уже сейчас чувствуется, как меняются требования – вместо 'дешево и быстро' все чаще звучит 'надежно и технологично'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- самый лучший Яскава сервопривод переменного тока

- самый лучший 6es7 512-1dk01-0ab0

- самый лучший сервопривод Fanuc Поставщик

- самый лучший микрологикс 1400 Поставщик

- самый лучший двигатель lenze Поставщик

- самый лучший серводвигатель Шнайдер

- самый лучший Сименс Драйв Поставщик

- самый лучший серводвигатель переменного тока митсубиси Поставщик

- известный СИТОП PSU100S Поставщик

- известный преобразователи частоты danfoss fc