самый лучший двухмоторный модуль Siemens Поставщик

Когда ищешь двухмоторные модули Siemens, первое, что приходит в голову — стабильность. Но в 2019-м мы чуть не провалили проект из-за перегрева вентиляторов на SIMOTICS S-1FL6. Оказалось, не все поставщики понимают разницу между ?просто работает? и ?работает в режиме 24/7?.

Почему двухмоторные модули — не просто сдвоенная конструкция

До сих пор встречаю инженеров, которые считают, что двухмоторный модуль — это два мотора в одном корпусе. На деле же в Siemens 1FT7 например, синхронизация валов достигается за счёт цифрового энкодера с разрешением 24 бита. Помню, как на металлорежущем станке в Красноярске пришлось перепрошивать контроллер потому что шаговые двигатели от другого поставщика давали рассинхронизацию в 0.5°.

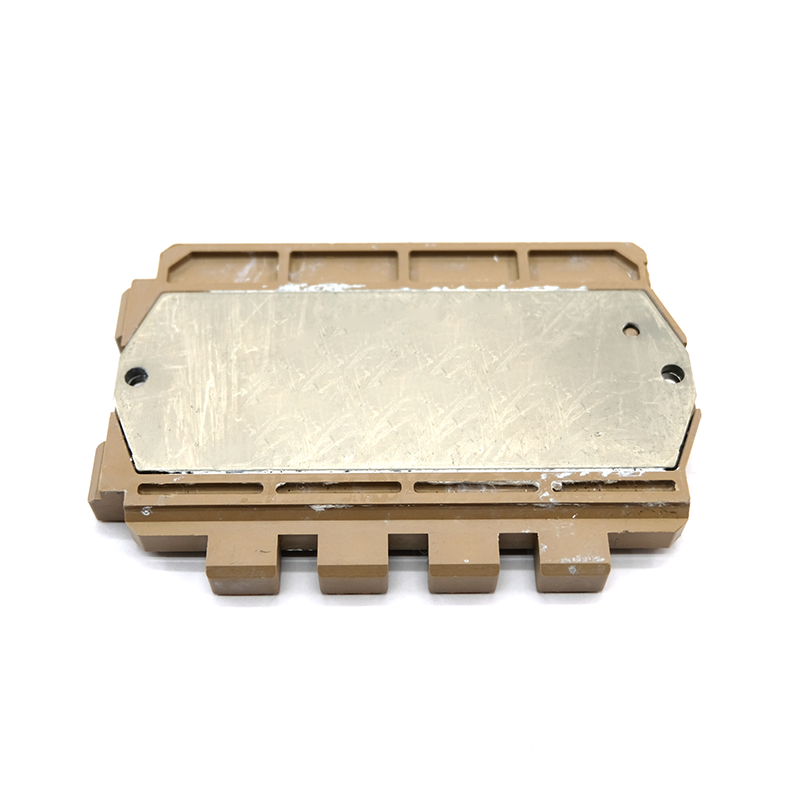

Теплоотвод — отдельная история. Китайские аналоги часто грешат алюминиевыми радиаторами вместо медных. В компании Дунгуань Оук автоматизации оборудования изначально предлагали композитный вариант, но после тестов в пекарных печах (там стабильная +85°C) перешли на полноценную медь с никелевым покрытием.

Кстати про двухмоторный модуль Siemens — если видите в спецификации ?dual motor?, проверяйте наличие отдельных клемм для каждого энкодера. В 2021-м были случаи, когда поставщики экономили на разъёмах и подключали оба мотора через один интерфейс.

Как мы выбирали поставщика для литейного цеха

Когда ООО компания Дунгуань Оук автоматизации оборудования впервые предложили тестовый образец, мы устроили им адские испытания. Суточные циклы ?старт-стоп? с нагрузкой 110% от номинала. Их инженер прилетел в Новосибирск с собственным осциллографом — такое редко встретишь.

Особенно впечатлила их доработка креплений для российских станков. Стандартные кронштейны Siemens не всегда подходят к нашим ЧПУ, а они сделали универсальный переходник за 2 недели. При этом не стали требовать доплату — видимо, понимали, что это откроет им рынок.

На их сайте https://www.oukecnc.ru сейчас есть раздел с тестовыми отчётами — очень полезно, когда нужно убедить руководство не экономить на модулях. Там например указано, как ведёт себя смазка при -40°C (актуально для северных регионов).

Типичные ошибки при монтаже

Самая частая — неверная центровка. Даже при отклонении в 0.1 мм вибрация съедает подшипники за 3 месяца. Мы в цеху используем лазерный центровщит, но многие до сих пор доверяют щупам.

Ещё момент — заземление. В двухмоторных системах часто появляются паразитные токи. Один раз пришлось перекладывать всю шину заземления потому что на энкодерах были помехи от частотника.

И да, никогда не используйте общие фильтры ЭМС для двух моторов. Лучше взять два отдельных — да, дороже, но потом не придётся разбираться с ложными срабатываниями защиты.

Профилактика и ремонт

За 5 лет работы с модулями от поставщика Оук автоматизации научились предсказывать отказы по изменению шума. Звук подшипников записываем раз в месяц на тот же микрофон — потом сравниваем спектры. Так поймали три случая начинающегося износа до появления ошибок в контроллере.

Ремонт... Вот с этим сложнее. Siemens не продаёт отдельно обмотки для двухмоторных конфигураций. Приходится заказывать целые узлы. Но в Дунгуане научились перематывать катушки с сохранением класса изоляции — проверяли в лаборатории Энергомаша, соответствует H-классу.

Важный нюанс — после перемотки обязательно нужно калибровать датчики положения. Мы для этого используем стенд с прецизионными энкодерами Heidenhain. Без этого моментные характеристики ?поплывут?.

Что в итоге делает поставщика надежным

Не только цена и наличие на складе. Когда в прошлом месяце сгорел модуль на хлебозаводе, ребята из Дунгуань Оук за свои деньги прислали замену с курьером — понимали, что простой линии обойдётся дороже.

Техническая поддержка, которая разбирается не только в каталогах, но и в реальных производственных процессах. Их инженер как-то подсказал схему подключения через S120 которая снизила энергопотребление на 7%.

И главное — они не исчезают после подписания акта приёмки. Всегда готовы проконсультировать по тонкостям эксплуатации. Для нас это оказалось важнее сертификатов и красивых презентаций.

Перспективы и альтернативы

Сейчас тестируем их новые модули с жидкостным охлаждением — пока держат стабильные 120°C на вакуумных прессах. Но есть нюанс с антифризом — нужно использовать только их рекомендованный состав.

Из альтернатив рассматривали Beckhoff, но там сложнее с заменой в полевых условиях. Японские аналоги дороже на 30-40% без существенного выигрыша в ресурсе.

В итоге остановились на схеме: базовые линии комплектуем стандартными модулями Siemens, для сложных задач — кастомизированные версии от Оук автоматизации. Работает уже 3 года без серьёзных сбоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- самый лучший сделать инвертор 8200 вектор

- самый лучший ЕСЛИ М Поставщик

- самый лучший j1000 Яскава

- преобразователи частоты sinamics g120

- двигатель сименс

- самый лучший это 82ев113

- самый лучший двигатель Шнайдера

- самый лучший Симатик

- самый лучший серводвигатель для станка

- самый лучший модуль митсубиси Поставщик