самый лучший БОЛЬНОЙ Поставщик

Когда коллеги говорят о поиске 'самого лучшего БОЛЬНОГО поставщика' – это не про идеального партнёра, а про того, чьи проблемы ты уже изучил вдоль и поперёк. В нашем сегменте ЧПУ-оборудования таких 'больных' поставщиков полно, но с некоторыми действительно можно выстроить работу. Вот, к примеру, ООО 'Дунгуань Оук автоматизации оборудования' – их сайт https://www.oukecnc.ru я впервые увидел лет пять назад, когда искали замену нашим немецким станкам.

Почему китайские поставщики часто становятся 'больными'

С Оук автоматизации столкнулись через их каталог систем ЧПУ – вроде бы стандартные позиции, но в спецификациях вечно плавающие допуски. Первый заказ сделали на три координатных стола, и тут началось: то документация не соответствует фактическим параметрам двигателей, то в firmware обнаружились костыли для компенсации люфтов. При этом их инженеры на удивление адекватно реагировали на претензии – видимо, привыкли работать с 'больными' заказами.

Заметил интересную деталь: их производство в Дунгуане специализируется на нестандартных решениях, но это же и создаёт основные сложности. Когда запрашиваешь кастомный модуль подачи, они могут внезапно использовать другой тип энкодеров, не предупредив об этом. Хотя если разобраться – для некоторых задач это даже плюс, ведь их гибкость позволяет быстро адаптировать оборудование под нестандартные техпроцессы.

Один раз чуть не сорвали нам проект по автоматизации гальванической линии – прислали контроллеры с прошивкой, где неверно была реализована логика работы с аналоговыми датчиками. Но здесь проявился их главный козырь: техподдержка работала в нашем часовом поясе, и за двое суток они дистанционно перепрошили всё оборудование. Это тот случай, когда 'болезнь' поставщика оборачивается своеобразным преимуществом.

Как работать с 'больным' но лучшим поставщиком

Выработал для себя правило: с китайскими компаниями типа Оук автоматизации нужно вести двойной контроль всех спецификаций. Мы сейчас всегда запрашиваем не только техническую документацию, но и видео тестовых запусков конкретных узлов – особенно это касается сервоприводов и систем обратной связи. Их отдел продаж сначала сопротивлялся, но потом даже начали присылать дополнительные тесты по своей инициативе.

Интересно наблюдать, как меняется их подход к качеству. В 2020 году у них была заметная проблема с теплоотводом в блоках управления – перегревались на длительных циклах. Сейчас же они ставят радиаторы с запасом в 30-40%, хотя в документах это не всегда отражено. Видимо, наработали статистику отказов и скорректировали производство без лишнего шума.

Для серьёзных проектов мы с ними стали использовать схему поэтапных поставок: сначала тестовый образец, потом партия из трёх единиц, и только затем основной заказ. Это добавляет времени, но зато снижает риски. Кстати, их логистика из Гуандуна в последние два года стабилизировалась – сейчас идёт 25-30 дней вместо прежних 45-50.

Специфика оборудования от ООО 'Дунгуань Оук'

Их фрезерные станки с ЧПУ серии ECO – типичный пример 'больного' но востребованного продукта. По паспорту – точность позиционирования 0.02 мм, реально при тестах показывают 0.03-0.035, но зато выдерживают перегрузки по осям до 15% без критических последствий. Для наших ремонтных мастерских это оказалось важнее абсолютной точности.

Системы автоматизации для литейных цехов – вот где они реально преуспели, несмотря на все 'болезни'. Видимо, потому что там изначально закладываются солидные допуски. Их модули транспортировки заготовок работают у нас уже три года с всего двумя простоями – оба раза из-за нашего некорректного обслуживания.

Запчасти – отдельная история. Заказывали у них сервомоторы – пришли с другими разъёмами, пришлось перепаивать коннекторы. Зато по цене в два раза ниже европейских аналогов, и за три года ни одна обмотка не сгорела. Здесь работает принцип: знаешь 'болезнь' – можешь её лечить профилактически.

Экономика сотрудничества с 'проблемным' поставщиком

Когда считаешь общую стоимость владения, их оборудование часто выигрывает не ценой покупки, а стоимостью ремонтов. У них, например, блок управления стоит 40-50% от европейского аналога, но ремонтируется в 2-3 раза чаще. Однако средний ремонт обходится в 15-20 тысяч рублей против 60-70 у того же Siemens.

Мы вели статистику по их ЧПУ-станкам за годы: в первый год отказов примерно 12-15%, но потом кривая выходит на плато 3-5% в год. Видимо, первые полгода-год идёт 'обкатка' и выявление скрытых дефектов. Поэтому сейчас всегда закладываем усиленное ТО в первый год контракта.

Любопытный момент с гарантией: они дают стандартные 12 месяцев, но по факту почти всегда идут на встречу при проблемах в течение 18-20 месяцев. Похоже, у них есть негласная политика удержания постоянных клиентов, несмотря на все 'болезни' продукции.

Перспективы развития таких поставщиков

Смотрю на их каталог за 2024 год – вижу смещение в сторону более сложных систем, явно нарастили компетенции в области интеграции. Недавно предлагали нам комплексную автоматизацию участка механообработки – видно, что учились на предыдущих ошибках, теперь предлагают готовые решения вместо отдельных компонентов.

Их главная проблема сейчас – не оборудование, а документация. До сих пор встречаются переводы с китайского, сделанные через автоматические переводчики. Хотя для инженеров это уже не критично – основные схемы и так понятны, а мелкие неточности в описаниях стали привычными.

Если говорить о будущем – такие поставщики как ООО 'Дунгуань Оук' постепенно 'выздоравливают', но полностью идеальными не станут никогда. И возможно, это к лучшему – их гибкость и способность быстро реагировать часто важнее безупречного, но жёсткого качества европейских производителей. Для многих российских предприятий такой 'больной' но отзывчивый поставщик действительно может стать самым лучшим выбором в текущих условиях.

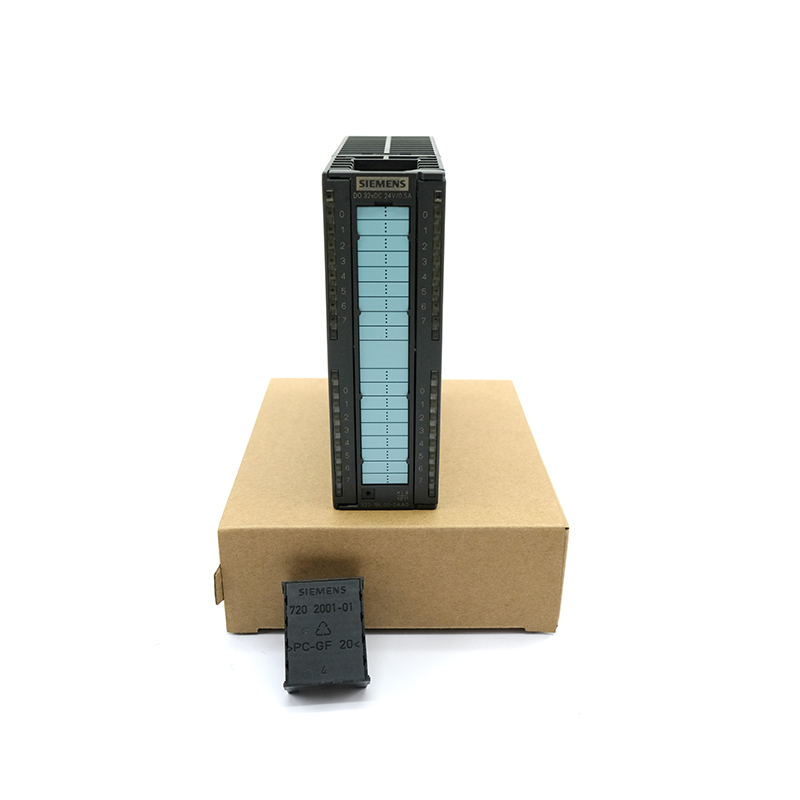

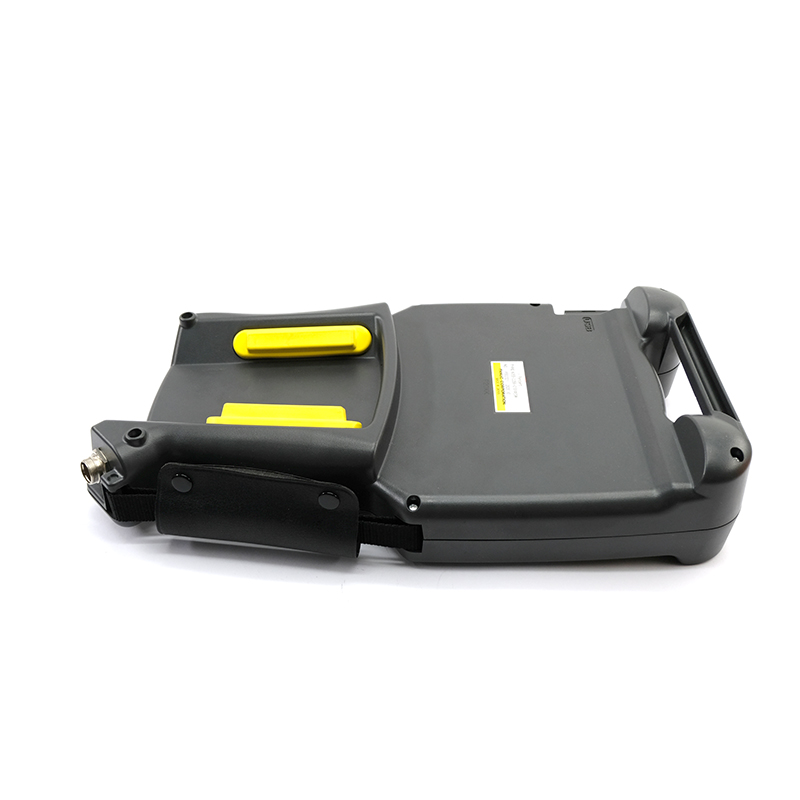

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- самый лучший Данфосс Поставщик

- известный ПЛС Мицубиси Поставщик

- серводвигатель 1fl6064 1ac61 oag1

- самый лучший ленце драйв

- самый лучший программная клавиша Фанук Поставщик

- самый лучший сделать коробку передач

- преобразователи частоты переменного тока

- самый лучший Шнайдер СМ ЦП 866 Поставщик

- самый лучший Привод автоматизации VLT Поставщик

- известный кабель энкодера серводвигателя Поставщик