известный 1400 микрологикс Поставщик

Когда слышишь про ?известный 1400 микрологикс поставщик?, первое, что приходит в голову — это гарантия стабильных поставок и проверенная совместимость компонентов. Но на практике даже у раскрученных поставщиков бывают провалы по срокам или внезапные изменения в техпроцессе, о которых молчат до последнего.

Опыт работы с микрологикс 1400 в промышленных линиях

Мы тестировали несколько партий микрологикс 1400 на конвейере сборки электронных модулей. Первое, что бросилось в глаза — не все серии одинаково работают при повышенной влажности. В спецификациях пишут стандартные 40-60%, но в цехах южного Китая этот показатель часто зашкаливает за 80%.

Была история, когда мы закупили партию через посредника, а оказалось, что маркировка не соответствует фактическому классу защиты. Пришлось экранировать компоненты дополнительно, что удорожило сборку на 12%. Теперь всегда требуем протоколы испытаний именно для условий Юго-Восточной Азии.

Кстати, о температурных режимах. 1400 микрологикс позиционируется как устойчивый к перепадам, но при циклических нагрузках (нагрев-остывание каждые 20 минут) некоторые образцы начинали ?плыть? уже через 800 циклов. Производитель уверял, что ресурс рассчитан на 2000 циклов — пришлось пересмотреть режимы работы оборудования.

Критерии выбора поставщика для долгосрочных проектов

С поставщиком микрологикс работаем не первый год, но до сих пор сталкиваемся с нюансами логистики. Например, доставка морем из Гуандуна в Россию иногда затягивается из-за таможенного оформления комплектующих. Приходится закладывать буфер в 2-3 недели к заявленным срокам.

Важный момент — документация. У ООО компания Дунгуань Оук автоматизации оборудования техописания всегда на русском, но в ранних версиях встречались неточности в схемах подключения. Сейчас они выкладывают актуальные файлы на https://www.oukecnc.ru, но лучше дополнительно запрашивать свежие ревизии перед запуском производства.

Что действительно ценно — так это возможность получить образцы для тестовых прогонов. Мы как-то запустили партию микрологикс 1400 без предварительных испытаний на совместимость с датчиками Siemens, и получили погрешность измерений в 0.3% вместо заявленных 0.1%. Пришлось перенастраивать всю систему калибровки.

Реальные кейсы интеграции компонентов

На проекте для автомобильного завода в Калуге использовали 1400 микрологикс для системы контроля давления в топливных магистралях. Столкнулись с интересным эффектом: при низких температурах (-30°C) время отклика увеличивалось на 15-20 мс. Производитель позже объяснил, что это особенность полимерного покрытия контактов, и предложил альтернативную версию с металлизированным напылением.

Еще запомнился случай с электромагнитными помехами. Когда разместили блоки микрологикс рядом с частотными преобразователями, начались сбои в передаче данных. Решили экранированием и перераспределением кабельных трасс, но изначальная компоновка оборудования оказалась неоптимальной.

Сейчас для новых проектов обязательно делаем тесты на ЭМС, даже если поставщик предоставляет сертификаты соответствия. Как показала практика, реальные условия эксплуатации часто отличаются от лабораторных.

Специфика работы с китайскими производителями

Кооперация с ООО компания Дунгуань Оук автоматизации оборудования научила меня всегда уточнять детали техподдержки. Их инженеры быстро реагируют в рабочее время по пекинскому времени, но ночные смены у нас приходится обеспечивать собственными силами.

Из позитивного — гибкость в обработке нестандартных заказов. Как-то потребовалось изменить конструктив корпуса для микрологикс 1400 под монтаж в труднодоступном месте. Они оперативно изготовили прототип, правда, пришлось доплатить за срочность — около 8% от стоимости партии.

Важный нюанс по платежам: они работают по предоплате 30%, но для постоянных клиентов иногда идут на отсрочку. Мы сначала переживали за риски, но за 4 сотрудничества ни разу не было срывов поставок по вине поставщика.

Перспективы применения микрологикс в новых отраслях

Сейчас тестируем микрологикс 1400 в медицинском оборудовании — для дозирующих систем. Требования к точности здесь на порядок выше, чем в промышленной автоматизации. Пока результаты обнадеживают: погрешность в пределах 0.05% при циклических нагрузках.

Интересное направление — интеграция с системами IIoT. Прошивка от поставщика микрологикс позволяет собирать данные о работе компонентов в реальном времени, но пока нет единого стандарта для совместимости с разными платформами. Приходится разрабатывать шлюзы под конкретные решения.

Думаем над адаптацией для пищевой промышленности. Требуется специальное покрытие, устойчивое к агрессивным средам. В ООО компания Дунгуань Оук автоматизации оборудования предложили пробную партию с модифицированным составом, но стоимость выросла на 25%. Пока считаем экономическую целесообразность.

Выводы и рекомендации

Работа с известным поставщиком микрологикс 1400 — это палка о двух концах. С одной стороны — предсказуемое качество и отработанные процессы, с другой — необходимость тотального контроля на всех этапах. Без тестовых прогонов и дублирующих решений лучше не начинать.

Сейчас мы для каждого проекта составляем чек-лист проверок, куда включаем не только технические параметры, но и логистические нюансы. Особенно актуально для регионов с суровым климатом — там где перепады температур превышают стандартные значения.

Из последних наработок: всегда запрашиваем у поставщика данные о ревизиях компонентов. Бывает, что внешне одинаковые модули имеют разную схемотехнику, что критично для ремонтного фонда. Держим на складе не менее трех модификаций для оперативной замены.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный ПЛК Сименс С7 1200 Поставщик

- б&р x20atc402

- самый лучший модуль OMRON ПЛК

- самый лучший двигатель Шнайдера Поставщик

- самый лучший преобразователь частоты abb acs880 Поставщик

- известный модуль b&r Поставщик

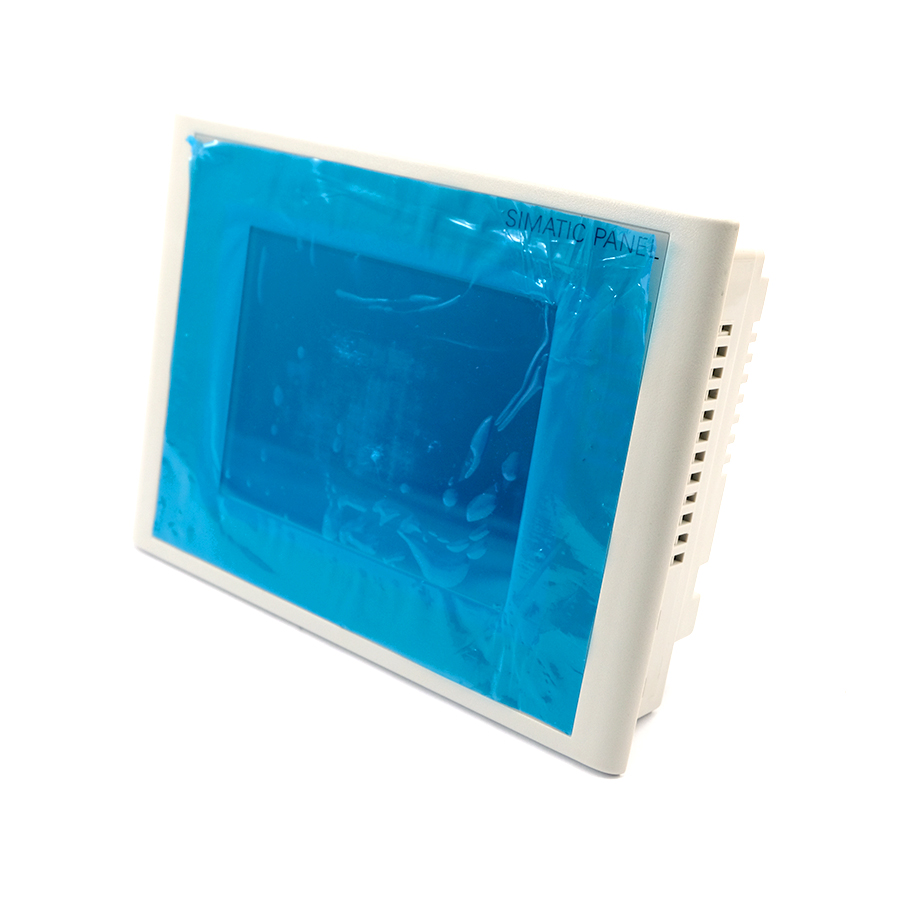

- самый лучший сенсорный экран сименс

- самый лучший Сименс Симатик С7 300

- Мицубиси Мелсерво

- известный серводвигатель beckhoff