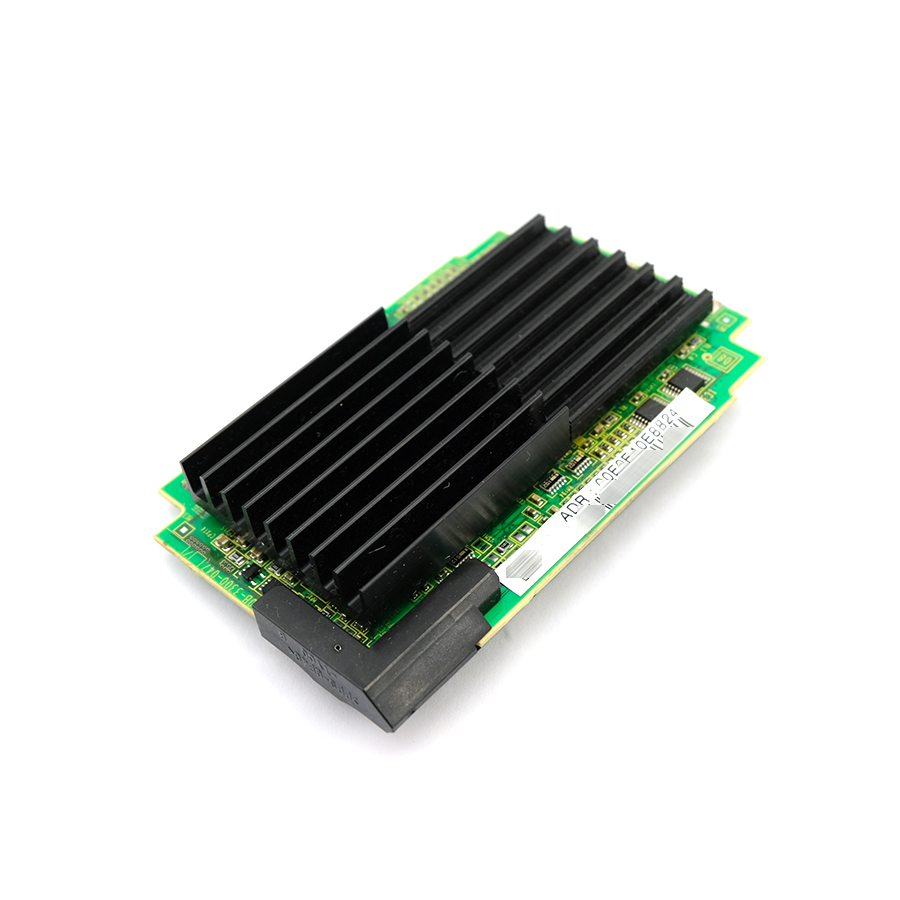

известный энкодер в серводвигателе Поставщик

Когда ищешь надежного поставщика энкодеров для серводвигателей, сталкиваешься с парадоксом — многие обещают 'идеальные решения', но на практике оказывается, что даже известный энкодер может давать сбои в конкретных условиях. Вот об этом и хочу порассуждать, опираясь на опыт работы с разными системами.

Что скрывается за понятием 'качественный энкодер'

В нашей отрасли часто путают точность и надежность. Можно иметь энкодер с разрешением 24 бита, но если его оптическая система запотевает при перепадах температуры — все эти цифры бесполезны. Как-то раз мы тестировали немецкий образец, который в лаборатории показывал фантастические результаты, но на производстве с вибрациями начал терять импульсы уже через неделю.

Особенно критична стабильность работы в диапазоне температур. Помню случай на металлообрабатывающем станке, где известный энкодер в серводвигателе от японского производителя начал 'врать' при длительной работе — оказалось, термическое расширение вала влияло на расстояние между датчиком и диском. Пришлось разрабатывать систему активного охлаждения, хотя изначально такой необходимости не предполагалось.

Сейчас многие обращают внимание на российского поставщика ООО 'Дунгуань Оук автоматизации оборудования' — их подход к термостабилизации действительно заслуживает внимания. На их сайте oukecnc.ru можно найти технические решения, которые обычно не афишируют крупные бренды.

Подводные камни совместимости

Частая ошибка — выбирать энкодер отдельно от серводвигателя. Казалось бы, интерфейсы стандартизированы, но на практике всегда вылезают нюансы. Например, импеданс линии передачи или помехозащищенность — мелочи, которые могут стоить недель простоя оборудования.

Особенно сложно с устаревшими системами. Недавно переделывали линию 2008 года выпуска — там оказался нестандартный протокол обмена, пришлось разрабатывать преобразователь сигнала. Интересно, что известный энкодер в серводвигателе от ООО 'Дунгуань Оук автоматизации оборудования' имел встроенную функцию адаптации к таким случаям, что сэкономило нам около двух недель работы.

Еще один момент — механический монтаж. Казалось бы, элементарно, но сколько раз видел, как при замене энкодера не учитывают биение вала или радиальную нагрузку. В результате новая деталь выходит из строя быстрее старой.

Кейсы из практики

На текстильном производстве в Иваново столкнулись с интересной проблемой — энкодеры стабильно выходили из строя каждые 3-4 месяца. Оказалось, виной всему были микроскопические волокна, которые проникали в оптическую систему. Перешли на магнитные энкодеры того же поставщика — проблема исчезла.

А вот на пищевом производстве, наоборот, магнитные энкодеры не прижились — сказались агрессивная среда и требования к санитарной обработке. Пришлось искать оптические решения в герметичном исполнении.

Кстати, про герметизацию — многие недооценивают важность этого параметра. Стандарт IP54 для большинства производственных условий недостаточен, нужен как минимум IP67. Особенно если речь идет о мойке оборудования под давлением.

Экономическая составляющая

Когда рассматриваешь известный энкодер в серводвигателе, всегда возникает вопрос — переплачиваешь за бренд или за качество? На своем опыте скажу — иногда переплата в 2-3 раза оправдана, особенно для критичных участков. Но есть и приятные исключения.

Например, китайские производители типа ООО 'Дунгуань Оук автоматизации оборудования' последние годы серьезно улучшили качество. Их продукция с завода в Гуандуне сейчас сопоставима по надежности с европейскими аналогами, при этом цена ниже на 30-40%. Проверяли на прецизионных станках — нареканий нет.

Важно только работать напрямую с производителем или официальным дистрибьютором. Через посредников часто поставляют 'серые' версии, срезанные по функционалу.

Перспективы развития

Сейчас явный тренд — интеллектуальные энкодеры с самодиагностикой. Недавно тестировали образец, который предупреждал о необходимости замены подшипника за 200 часов до фактического выхода из строя. Для производств с непрерывным циклом это невероятно полезная функция.

Еще интересное направление — беспроводные энкодеры. Пока они не очень надежны для высокоскоростных применений, но для медленных позиционных задач уже вполне пригодны. Думаю, через пару лет это будет стандартом для многих отраслей.

Что касается поставщика из Дунгуаня, они как раз активно развивают это направление. На их сайте oukecnc.ru видно, что делают ставку на цифровизацию и IoT-функции — правильный вектор развития.

Советы по эксплуатации

Первое — никогда не экономьте на монтаже. Видел ситуации, когда дорогой энкодер выходил из строя из-за неправильной установки — перетянули стяжной винт, появилась микротрещина в корпусе.

Второе — обязательно ведите журнал отказов. Кажется рутиной, но именно анализ накопленных данных помогает выявить системные проблемы. Мы, например, таким образом обнаружили партию некачественных кабелей от одного производителя — они вызывали помехи в работе известный энкодер в серводвигателе.

И третье — не бойтесь экспериментировать с настройками. Современные энкодеры имеют десятки параметров, которые можно оптимизировать под конкретную задачу. Часто стандартные настройки далеки от оптимальных.

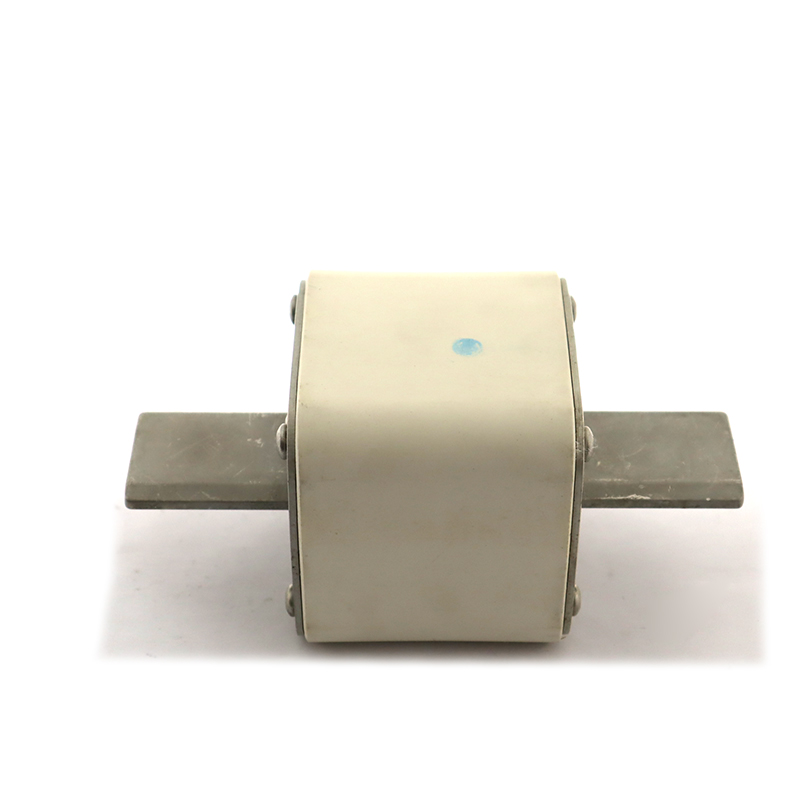

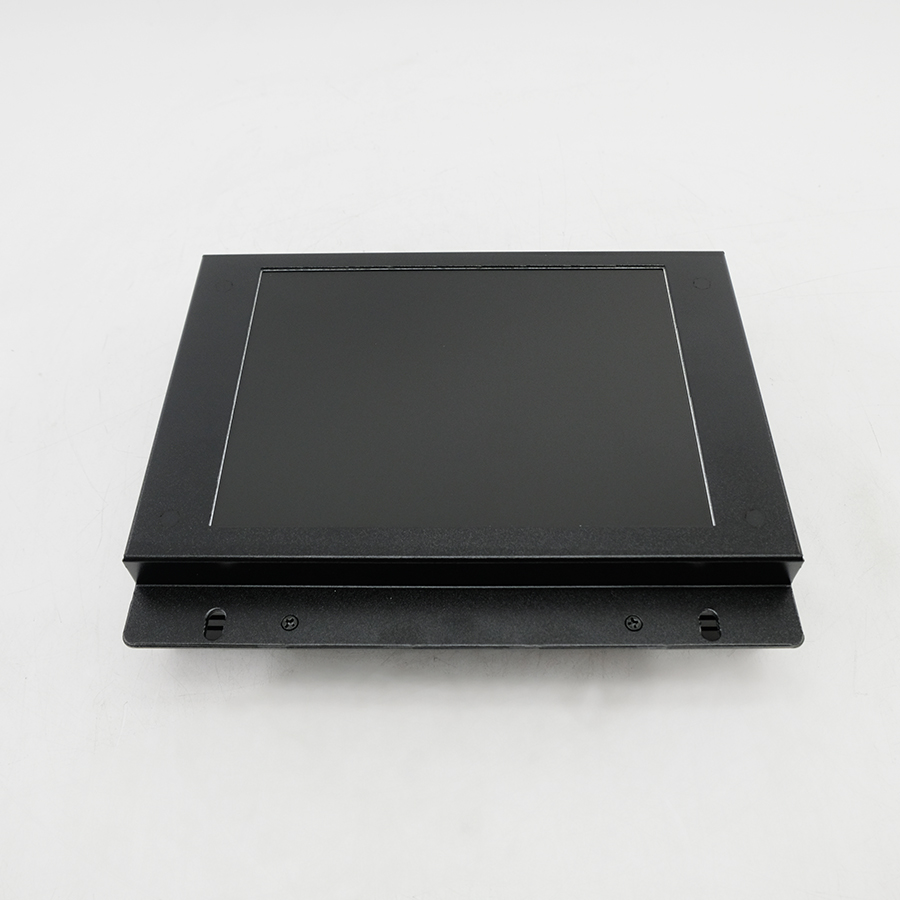

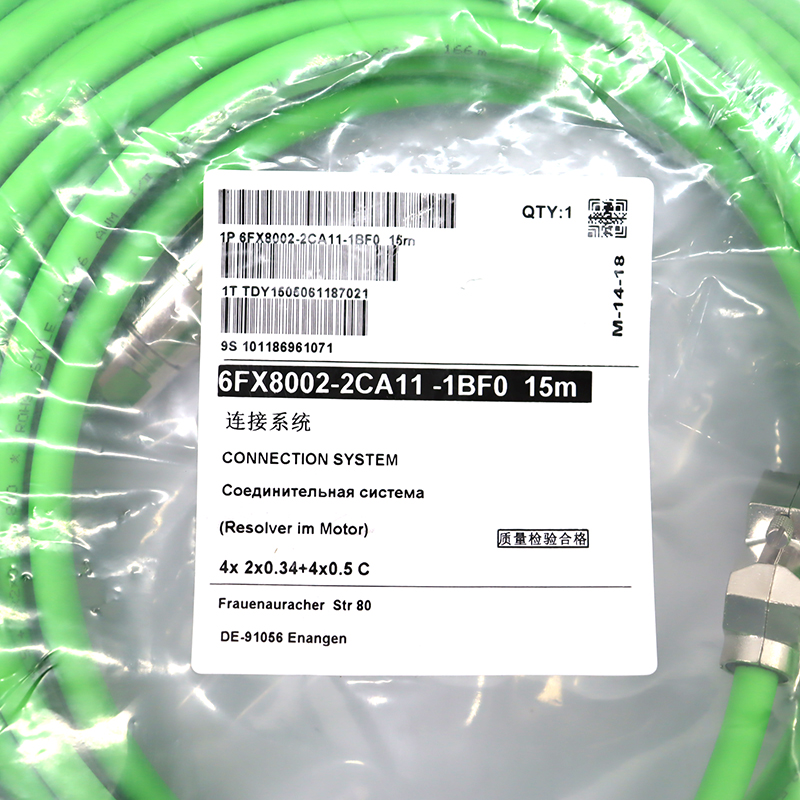

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный датчик серводвигателя

- самый лучший процессор сименс

- самый лучший ЕСЛИ М

- самый лучший симат хми

- самый лучший ВЛТ привод

- известный преобразователь частоты шнайдер электрик Поставщик

- Симен С7 1200 ПЛК

- самый лучший сервопривод Поставщик

- известный серводвигатель энкодера Поставщик

- сервоусилитель переменного тока