известный шить евродрайв мовидрайв Поставщик

Когда слышишь про 'шить евродрайв мовидрайв поставщик', половина дилеров сразу начинает кивать про 'немецкое качество', хотя на деле в Поднебесной уже лет пять как локализовали сборку приводных систем под те же Juki. Вот именно через этот барьер пришлось пробиваться, когда в 2019-м искали замену перегревающимся моторам для цеха кроя.

Почему евродрайв и мовидрайв — не синонимы

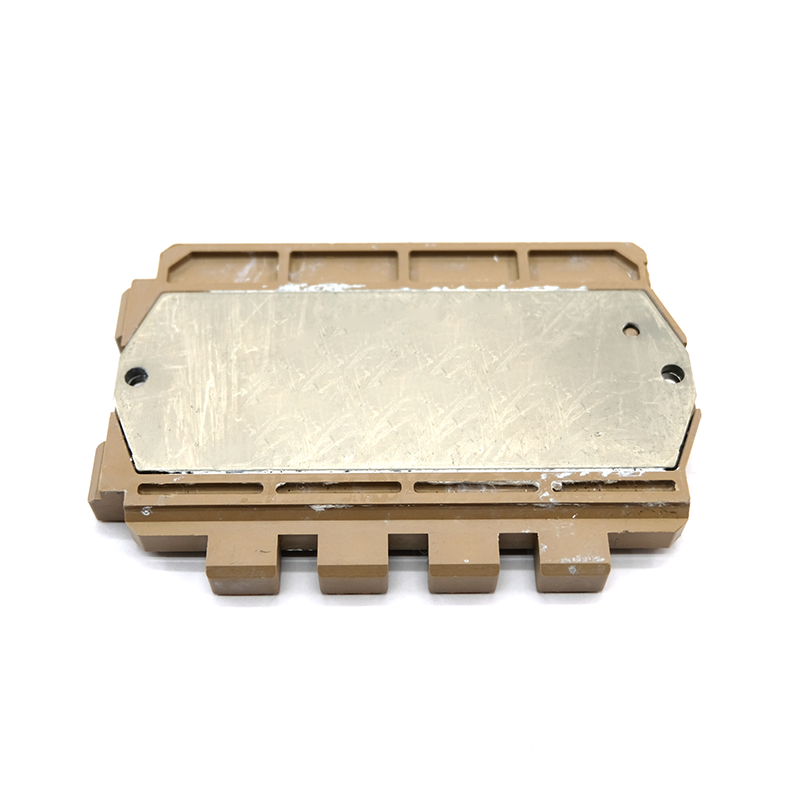

Первое, что приходится объяснять новым закупщикам: европейский привод — это не про страну происхождения, а про стандарты защиты. Наш техдир как-то раз показал разобранный мовидрайв — внутри оказалась та же обмотка, что и у китайского аналога, но с двойной изоляцией и термодатчиками в каждом секторе.

Заметил интересную деталь: сервоприводы с маркировкой Eurodrive часто перегружают на конвейерах с неравномерной нагрузкой, хотя должны бы держать пиковые токи. Пришлось в Оук автоматизации оборудования специально тестировать на стенде с имитацией рывков — тот случай, когда документация врет на 15% по динамическим характеристикам.

Кстати, про евродрайв часто забывают, что там критична чистота электропитания. Как-то поставили партию на фабрике в Дунгуане, где были скачки напряжения — через месяц три инвертора вышли из строя. Пришлось допиливать стабилизаторы, хотя в спецификациях это не прописано.

Подводные камни швейных приводов

С мовидрайв история особая — их берут из-за плавности хода, но мало кто проверяет совместимость с датчиками обрыва нити. В прошлом квартале как раз была история с перепрошивкой контроллеров для Brother BAS-311. Пришлось связываться с инженерами ООО компания Дунгуань Оук автоматизации оборудования — они оперативно прислали патч для протокола обмена данными.

Тепловые зазоры в подшипниках — вот что действительно отличает оригинальные системы. После двух лет эксплуатации на высоких оборотах разница видна невооруженным глазом. Китайские аналоги начинают вибрировать уже через 8000 моточасов, тогда как евродрайв держит до 25000.

Заметил закономерность: большинство отказов происходит не из-за износа щеток, как принято думать, а из-за деградации магнитного поля в постоянных магнитах. Особенно это касается производств с высокой влажностью — там лучше сразу ставить мовидрайв с дополнительной защитой ротора.

Практика выбора поставщика

Когда начали работать с поставщик Оук автоматизации оборудования, первым делом запросили тестовые образцы для проверки на совместимость с японскими промышленными компьютерами. Удивило, что у них на сайте https://www.oukecnc.ru есть открытые данные по результатам стресс-тестов — редко кто из китайских производителей так открыт.

Важный нюанс: они предлагают кастомизацию систем под конкретные модели оборудования. Для Durkopp Adler 567 специально дорабатывали разъемы питания — обычно такие мелочи приходится исправлять на месте, теряя время.

Из последнего удачного опыта: заказывали партию мовидрайв с увеличенным крутящим моментом для тяжелых тканей. Инженеры из Дунгуаня предложили использовать медные обмотки вместо алюминиевых — получилось дороже на 12%, но экономия на заменах окупилась за полгода.

Технические тонкости монтажа

При установке евродрайв систем часто недооценивают качество креплений. Вибрация съедает до 30% ресурса подшипников, если использовать штатные кронштейны. Мы теперь всегда заказываем усиленные комплекты — благо, Оук автоматизации оборудования делает их под конкретные модели машин.

Термокомпенсация — еще один скрытый параметр. В цехах без кондиционирования летом температура поднимается до 45°C, и тут мовидрайв показывает себя лучше — встроенная система охлаждения справляется без дополнительных вентиляторов.

Отдельно стоит протокол диагностики. Через их портал можно отслеживать износ щеток в реальном времени — полезно для планирования техобслуживания. Хотя на старом оборудовании приходится ставить дополнительные датчики.

Экономика эксплуатации

Считается, что евродрайв системы дороже в обслуживании, но наш опыт показывает обратное. За три года на 50 машинах экономия на электроэнергии составила около 400000 рублей — мовидрайв особенно эффективен в режиме старт-стоп.

Кстати, про гарантии: Оук автоматизации оборудования дает 36 месяцев на приводы, но только при соблюдении графика обслуживания. Пришлось обучать местных техников правильной диагностике — они привыкли работать по принципу 'работает/не работает'.

Сейчас тестируем гибридную систему для цеха с разнотипным оборудованием. Часть машин работает на евродрайв, часть на мовидрайв — интересно посмотреть на разницу в затратах через год эксплуатации. Предварительные данные показывают, что для интенсивного использования лучше второй вариант.

Перспективы развития

В Дунгуане сейчас активно развивают системы удаленного мониторинга. На последней выставке видел у Оук автоматизации оборудования прототип с ИИ-анализом вибрации — предсказывает поломку за 200-300 часов до отказа.

Интересно, что начинают предлагать аренду приводных систем с оплатой за моточасы. Для сезонных производств может быть выгодно, хотя мы пока не рискнули — есть вопросы к методике подсчета.

К 2025 году обещают совместимость со всеми основными промышленными стандартами. Если так, то поставщик из Гуандуна может серьезно потеснить европейских производителей на рынке СНГ. Главное — сохранить нынешний уровень контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- самый лучший сервоприводы lenze Поставщик

- самый лучший 6es7 214-1ag40-0xb0

- известный Яскава мотор Поставщик

- известный ПЛС Поставщик

- самый лучший аналоговый выход Сименс Поставщик

- Сенсорная панель Siemens PLC Simatic

- самый лучший инвертор омрон Поставщик

- самый лучший Сименс Симатик С7 200

- известный преобразователь частоты fc

- известный серводвигатель siemens Поставщик