известный сшить инвертированный евродр Поставщик

Когда слышишь сочетание ?инвертированный евродр?, половина клиентов сразу представляет себе что-то космическое, хотя на деле это всего лишь модификация пресс-формы с обратным ходом шнека. Работая с известный поставщик, сталкиваешься с парадоксом: многие гонятся за низкой ценой, но не учитывают, что кривой шнек съест сэкономленные деньги за месяц.

Почему инвертированные евродровы — это не просто ?еще один вид топлива?

В 2022 году мы тестировали три линии от разных поставщиков. Инвертированные евродровы дали прирост в 11% по плотности, но только при условии калибровки влажности сырья до 8-9%. Если брать сырьё с влажностью 12% (как часто подсовывают местные цеха), то все преимущества сводятся к нулю.

Кстати, о инвертированный евродр — многие путают его с гранулированным из-за внешнего сходства. Но если присмотреться к срезу, видна слоистая структура, как у древесного шпона. Это как раз следствие обратного прессования.

Наш технолог сначала ругался на такие матрицы — мол, ресурс в полтора раза меньше. Но после замены подшипников на японские NTN и перехода на шнеки от Поставщик ООО ?Дунгуань Оук автоматизации оборудования? (https://www.oukecnc.ru) проблемы сошли на нет. Кстати, их сайт — один из немногих, где есть детальные схемы разборки узла прессования.

Ошибки при выборе поставщика оборудования

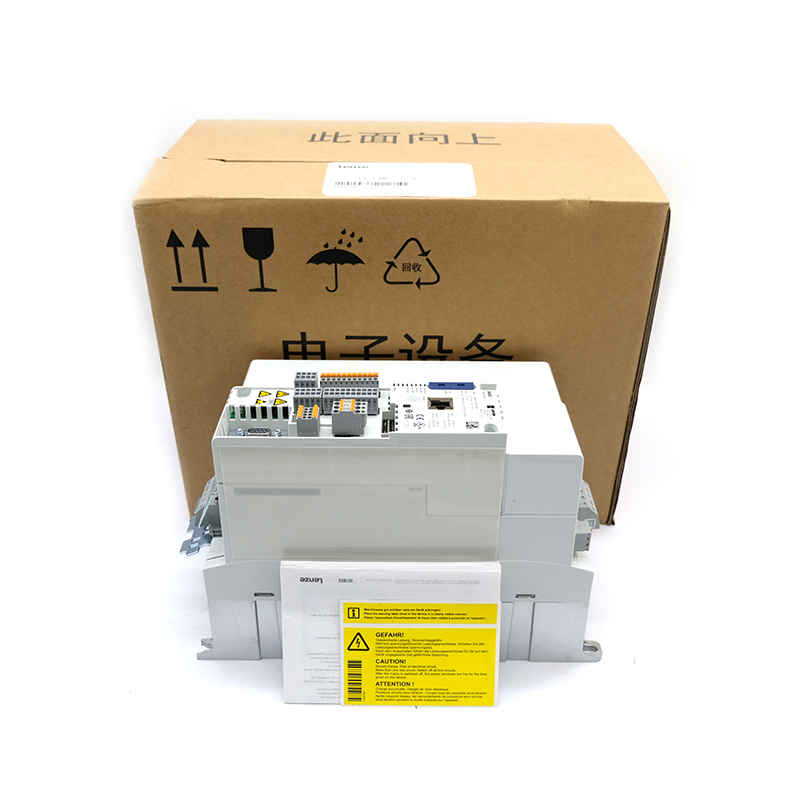

В 2021 году купили линию у ?корейцев? (не буду называть бренд, но их часто рекламируют в соцсетях). Через четыре месяца инвертор начал выдавать ошибку по перегреву — оказалось, система охлаждения рассчитана на 20°C, а в цеху у нас стабильно +35.

После этого стали требовать от Поставщик техзаключение по климатическим нормам. Компания Дунгуань Оук автоматизации оборудования, кстати, сразу предоставила расчёты по работе при +45°C — видно, что инженеры реально считают нагрузки, а не копируют техдокументацию.

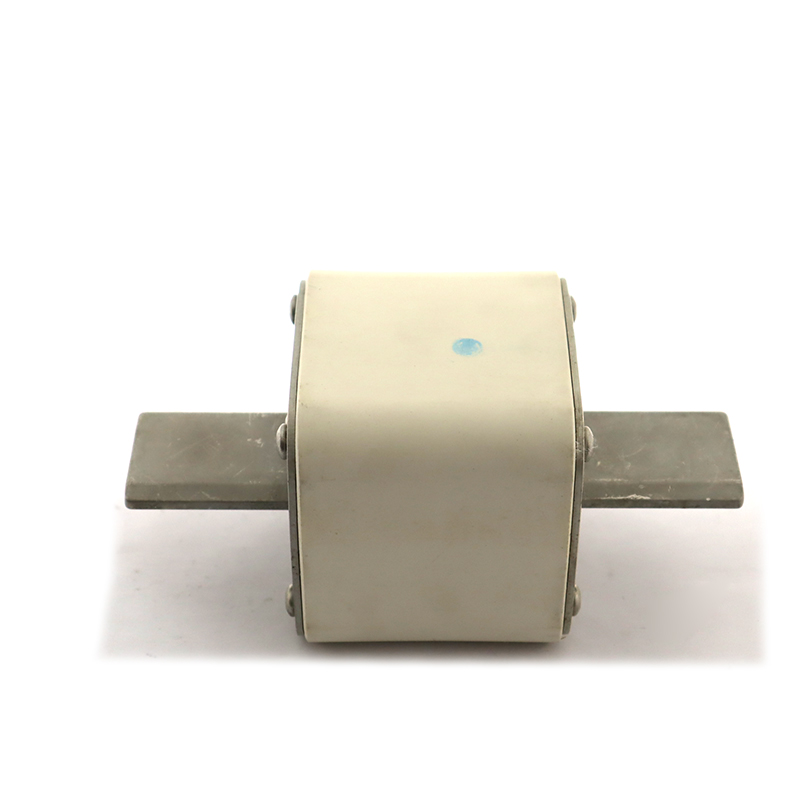

Ещё момент: многие поставщики экономят на системе аварийной остановки. У китайцев часто стоит простой концевик, а нужно дублирование через датчик давления. При работе с инвертированными матрицами это критично — при обратном ходе создаётся избыточное давление до 300 Бар.

Практические кейсы с инвертированными евродровами

Запускали линию для берёзового опила — выходило 1.3 т/ч при калибровке фракции 3-5 мм. Но когда перешли на сосну (отходы мебельного производства), производительность упала до 0.9 т/ч. Пришлось менять угол захода шнека — стандартный 14° не подходил для смолистой древесины.

Здесь помог техотдел ООО ?Дунгуань Оук? — прислали модифицированную матрицу с углом 17° и профилем ?акулий зуб?. Нестандартное решение, но оно сработало. Правда, пришлось ждать запчасти 23 дня — логистика из Гуандуна в Россию сейчас работает с пробуксовкой.

Интересный эффект заметили при работе с дубом: инвертированные евродровы из него дают зольность 0.7% против заявленных 0.9%. Технически это мелочь, но для премиум-сегмента такие цифры решают.

Технические тонкости, которые не пишут в каталогах

Мощность двигателя — вот где большинство ошибается. Для инвертированных линий нужно закладывать +15% к стандартной мощности. Если для обычных евродров хватает 55 кВт, то здесь минимум 63 кВт. Иначе при запуске будет просадка напряжения.

Система подачи воды в камеру прессования — многие её недооценивают. При инвертированном прессовании вода должна подаваться капельным методом, а не струйным. Разница в качестве продукта — до 20% по устойчивости к разрушению.

Компания из Дунгуана использует немецкие дозаторы Siemens, хотя могли бы поставить китайские аналоги. Видно, что известный поставщик действительно следит за репутацией, а не просто гонится за прибылью.

Экономика производства: что считать кроме цены оборудования

Срок окупаемости линии при работе с инвертированными евродровами — около 14 месяцев против 18 у стандартных. Но это если считать с учётом повышенной стоимости конечного продукта. На рынке ЕС разница в цене достигает 25-30 евро за тонну.

Затраты на электроэнергию выше на 8-9%, но это компенсируется меньшим расходом связующих веществ. На тонну продукта уходит всего 12 кг лигнина против 18 кг при стандартной технологии.

Сейчас рассматриваем переход на полный цикл с компанией ОУК — их инженеры предлагают интегрировать сушильный комплекс в линию. Пока смущает цена, но по предварительным расчётам, это даст экономию ещё 3-4% на операционных расходах.

Перспективы и ограничения технологии

Главный минус — требовательность к сырью. Если для обычных евродров допустима влажность до 14%, то здесь максимум 10%. Приходится ставить дополнительную сушку, а это ещё 200-250 тыс. рублей капитальных затрат.

Зато по износу матриц приятный сюрприз — ресурс около 2800 часов против 2000 у стандартных. Видимо, обратный ход шнека снижает абразивное воздействие на металл.

Сейчас тестируем новую разработку от Дунгуань Оук — матрицу с керамическим напылением. Пока наработали 400 часов — износ менее 0.1 мм. Если результаты сохранятся, это будет прорыв для всего рынка.

Соответствующая продукция

Соответствующая продукция