известный система сервопривода Поставщик

Когда говорят про известный система сервопривода поставщик, часто представляют гигантов вроде Siemens или Yaskawa, но в реальности есть десятки менее раскрученных компаний, чьи продукты иногда лучше адаптированы под специфику СНГ. Вот об этом и хочу порассуждать, опираясь на личный опыт работы с разными брендами.

Критерии выбора сервоприводных систем

Многие ошибочно считают, что главное в сервоприводе — максимальная точность. На практике же часто важнее устойчивость к перепадам напряжения или совместимость с уже существующим оборудованием. Например, для текстильных станков в условиях высокой влажности нужны совсем другие решения, чем для прецизионной металлообработки.

Заметил интересную закономерность: некоторые поставщики предлагают 'универсальные' системы, которые в теории должны подходить всем, но на деле требуют столько доработок, что проще сразу брать специализированное решение. Особенно это касается интеграции с ЧПУ старых моделей.

Вот здесь как раз важен подход таких компаний, как ООО компания Дунгуань Оук автоматизации оборудования — они изначально проектируют системы с учетом необходимости адаптации под разные стандарты. Не идеально, конечно, но хотя бы не приходится каждый раз изобретать велосипед.

Проблемы совместимости и интеграции

Самый болезненный момент при внедрении новых сервоприводов — неожиданные конфликты протоколов связи. Был случай, когда японские приводы отказывались стабильно работать с немецким контроллером, хотя в документации всё обещало совместимость.

Приходилось буквально пошагово тестировать каждый параметр, от времени отклика до алгоритмов антидребезга. Иногда решение находилось в совершенно неочевидных настройках — например, изменение дедбанда всего на 0.5° могло кардинально улучшить стабильность позиционирования.

Сейчас при выборе всегда запрашиваю тестовые версии прошивок и проверяю работу в условиях, максимально приближенных к реальным. Особенно важно тестирование при пиковых нагрузках и длительной непрерывной работе.

Особенности российского рынка

У нас часто недооценивают важность наличия полноценной технической поддержки на русском языке. Когда возникают проблемы с настройкой, возможность быстро получить консультацию на родном языке стоит дороже, чем скидка в 15-20%.

Заметил, что некоторые поставщики, включая ООО компания Дунгуань Оук автоматизации оборудования, постепенно развивают локализованную поддержку через свой сайт https://www.oukecnc.ru, что значительно упрощает решение оперативных вопросов. Хотя ещё есть куда расти в плане оперативности ответов.

Ещё важный момент — адаптация документации. Переводы технических мануалов часто делаются машинным способом, что приводит к неточностям в описании критически важных параметров. Приходится постоянно перепроверять значения по оригинальным спецификациям.

Практические кейсы и ошибки

Один из самых показательных примеров из моей практики — внедрение сервоприводов на производстве упаковочного оборудования. Заказчик требовал минимального времени цикла, но при тестировании выяснилось, что проблема была не в приводах, а в недостаточной жёсткости механической передачи.

Пришлось пересматривать всю кинематическую схему, что в итоге привело к необходимости замены не только приводов, но и редукторов. Это тот случай, когда экономия на механике свела на нет преимущества дорогих сервосистем.

Другая распространённая ошибка — неправильный расчёт тепловых режимов. Как-то раз пришлось экстренно дорабатывать систему охлаждения для сервоприводов, которые устанавливались в закрытый шкаф рядом с печью. В паспортных данных всё выглядело нормально, но реальные температурные условия оказались на 15-20° выше расчётных.

Перспективы развития сервоприводных систем

Сейчас наблюдается явный тренд на интеграцию функций безопасности непосредственно в сервоприводы. Речь не только о стандартных STO, но и о более сложных функциях вроде безопасного ограничения скорости или положения.

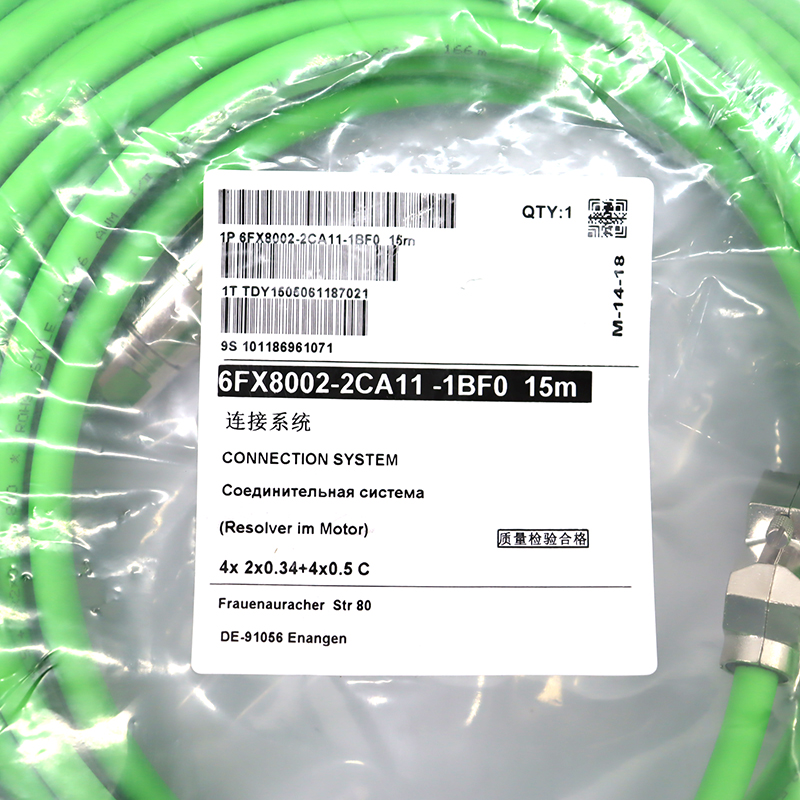

Интересно, как развиваются технологии обратной связи. Магнитные энкодеры постепенно вытесняют оптические в большинстве применений, особенно в условиях запылённости. Хотя для ultra-high precision задач оптика пока вне конкуренции.

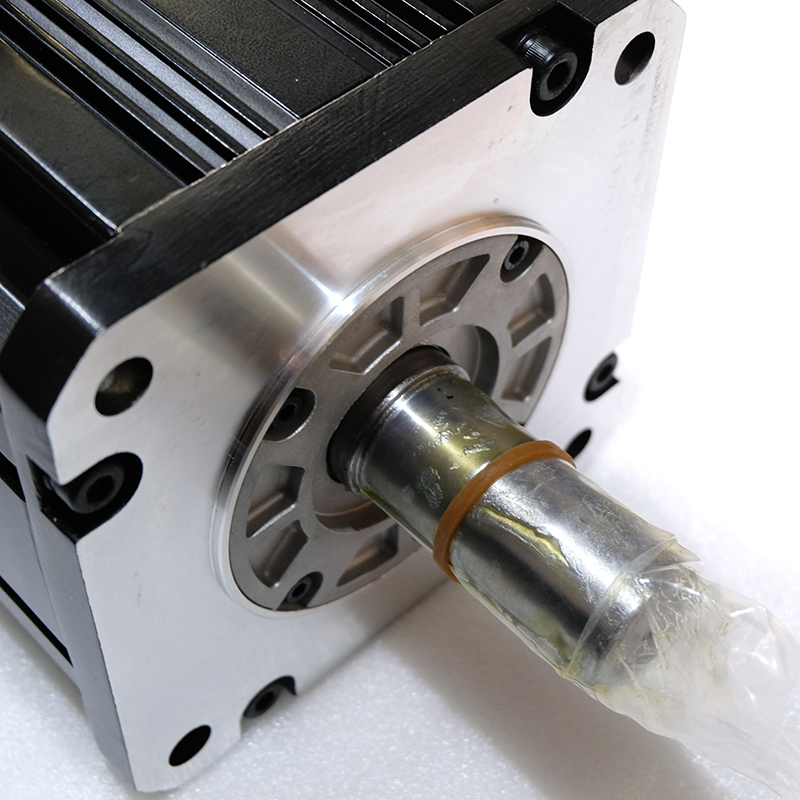

Что касается конкретных производителей, то те же китайские компании, включая ООО компания Дунгуань Оук автоматизации оборудования из Гуандуна, заметно улучшили качество за последние 3-4 года. Если раньше их продукция ассоциировалась с низшим ценовым сегментом, то сейчас они вполне конкурируют в среднем классе по надёжности, хотя в премиуме ещё есть отставание.

Рекомендации по обслуживанию

Частая ошибка — пренебрежение регулярной диагностикой подшипниковых узлов. Вибрация, которая кажется незначительной, может за полгода-год вывести из строя дорогостоящий серводвигатель.

Обнаружил, что многие проблемы с перегревом решаются простой чисткой радиаторов и вентиляционных каналов. В некоторых цехах достаточно 2-3 месяцев, чтобы слой пыли существенно ухудшил теплоотдачу.

Важный момент — контроль качества питающей сети. Стабилизаторы и фильтры хоть и увеличивают первоначальные затраты, но многократно окупаются за счёт увеличения срока службы оборудования. Особенно это актуально для регионов с нестабильным энергоснабжением.

Экономические аспекты выбора

При расчёте окупаемости часто забывают учитывать стоимость техобслуживания и возможные простои. Дешёвый сервопривод может потребовать в 2-3 раза больше затрат на обслуживание в течение жизненного цикла.

Заметил интересную тенденцию: некоторые поставщики начинают предлагать сервис по подписке, включающий регулярную диагностику и профилактику. Пока сложно сказать, насколько это экономически оправдано для большинства предприятий.

Что действительно важно — так это наличие полноценной ремонтной базы в регионе. Ждать месяц запчасть из-за границы может оказаться дороже, чем первоначальная экономия на оборудовании. Поэтому при выборе поставщика всегда уточняю доступность ЗИП и возможность оперативного ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный mdx61b0110-5a3 Поставщик

- самый лучший он Аллен Брэдли Поставщик

- самый лучший симемен s7 симатик

- самый лучший шить-евродр

- самый лучший Комфортная панель Сименс Поставщик

- самый лучший серводвигатель переменного тока omron Поставщик

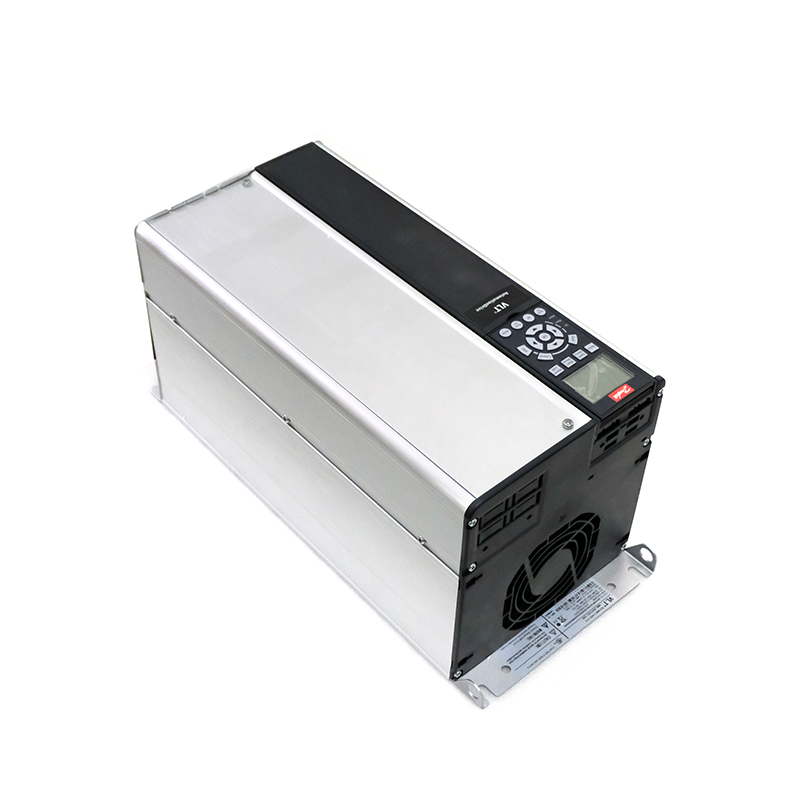

- известный преобразователь частоты danfos vlt fc 51 Поставщик

- самый лучший Б&Р

- самый лучший система сервопривода

- логотип Siemens аналоговый вход