известный сисмак Поставщик

Когда говорят про известный системный поставщик, многие сразу представляют гигантов вроде Siemens или ABB, но в реальности есть нишевые игроки, которые дают фору по гибкости решений. Вот возьмем ООО 'Дунгуань Оук автоматизации оборудования' – они из того самого Дунгуаня, где сосредоточена половина китайского машиностроения. Их особенность в том, что они не просто тащат железо с конвейера, а собирают комплексы под конкретные технологические цепочки. Помню, как на одном из заводов в Подмосковье их инженеры три недели переделывали схему позиционирования потому что родные датчики не брали наши перепады напряжения.

Почему системный подход сложнее, чем кажется

Частая ошибка – считать, что поставщик автоматизации должен просто поставить станки по списку. На деле же нужно просчитать, как эти станки будут 'разговаривать' между собой через десять лет. У Оук автоматизации есть кейс с модернизацией литейной линии в Твери: там пришлось интегрировать японские ЧПУ с немецкими роботами-манипуляторами через самописные шлюзы. И это не протоколы из учебников – пришлось городить костыли из Python-скриптов, потому что Modbus не видел некоторые параметры телеметрии.

Еще нюанс: когда системный поставщик работает с постсоветским пространством, нужно учитывать привычку местных технологов 'дорабатывать напильником'. В том же тверском цехе пришлось специально делать двойной запас по нагрузке на сервоприводы – знали, что операторы будут игнорировать предупреждения системы. После запуска три мотора сгорели за месяц, но это уже вопрос не к оборудованию, а к обучению персонала.

Иногда кажется, что проще закупить все у одного бренда, но практика показывает обратное. На том же проекте смешивали контроллеры Beckhoff и частотники Delta – не потому что дешевле, а потому что для пресс-форм нужна была точность позиционирования 0.002 мм, а для транспортеров хватало и 0.1 мм. Экономия на мелочах в таких случаях дает до 40% бюджета, которые можно пустить на датчики контроля качества.

Как оценить надежность поставщика на практике

По опыту скажу: смотрите не на каталог оборудования, а на то, как компания реагирует на нестандартные запросы. Оук автоматизации, например, когда мы запросили нестандартный ход портального робота (нужно было 4.7 метра вместо стандартных 3 или 6), не стали переделывать существующую модель, а спроектировали новую раму с измененным шагом подшипников. Это заняло три недели, но зато не пришлось переплачивать за 'лишние' метры.

Важный маркер – наличие инженеров, которые говорят на языке техпроцесса. Помню, в 2019 году их специалист по ЧПУ прилетел в Челябинск наладку и заодно провел семинар по тонкостям калибровки энкодеров. После этого на местном заводе смогли самостоятельно настроить резку сложных профилей без постоянных вызовов сервисных инженеров. Это дорогого стоит.

Кстати, про гарантии: многие поставщики дают 12 месяцев, но скрывают, что диагностика оплачивается отдельно. У китайских компаний типа Оук автоматизации часто встречается практика 'условно бесплатного' сервиса – если поломка не по вине эксплуатации, даже диагностику делают за свой счет. Но тут нужно внимательно читать договор – в их случае есть нюансы с таможенным оформлением замененных компонентов.

Типичные провалы и как их избежать

Самая грустная история была с автоматизацией гальванической линии в Подольске. Закупили через посредников оборудование якобы от известный системный поставщик, а на деле оказался контрафакт с перебитыми серийными номерами. Когда обратились напрямую в Оук автоматизации, выяснилось, что они эту модель уже два года как сняли с производства. Пришлось экстренно менять всю систему управления – потеряли три месяца и 12 млн рублей.

Другая распространенная ошибка – экономия на симуляции. Один раз запустили конвейерную линию без виртуального моделирования, оказалось что роботы-упаковщики не успевают за скоростью формовочных машин. Пришлось ставить дополнительные буферные зоны, 'съевшие' 30% полезной площади цеха. Теперь всегда требуем от поставщика цифрового двойника хотя бы для критичных участков.

И еще про 'подводные камни': в контрактах с китайскими компаниями обращайте внимание на пункт про версию ПО. Как-то заказали у Оук автоматизации фрезерный центр, а пришел со старой прошивкой ЧПУ, где не было функции компенсации люфта. Пришлось самим обновлять – хорошо хоть документацию прислали сразу. Теперь в спецификациях прописываем не только hardware, но и версии firmware с точностью до минорного релиза.

Перспективы нишевых поставщиков в России

Сейчас многие переориентируются на азиатских производителей после ухода европейских брендов. Но важно понимать: известный системный поставщик из Китая – это не всегда про дешевизну. Те же станки от Оук автоматизации по цене сравнимы с б/у немецкими, но зато есть полная техническая поддержка и кастомизация.

Заметил тенденцию: российские заводы стали чаще заказывать не готовые линии, а модульные решения. Например, берут базовый станок от поставщика и самостоятельно дорабатывают под специфичные операции. В таких случаях Оук автоматизации выигрывает за счет открытых API – их контроллеры можно программировать на C++, а не только на легаси-языках.

Из свежих кейсов: пищевой комбинат в Казани заказал у них систему мойки танков-ферментаторов с дистанционным контролем pH. Интересно, что пришлось разрабатывать специальные датчики с усиленной изоляцией – стандартные не выдерживали паров кислоты. Это как раз пример того, когда системный поставщик должен решать задачи за пределами стандартного каталога.

Выводы для тех, кто выбирает партнера

Главный урок за последние годы: не существует идеального поставщика, есть адекватный под конкретную задачу. Если нужно автоматизировать типовой участок – можно брать и у крупных вендоров. Для сложных или нестандартных процессов лучше обращаться к специализированным компаниям вроде Оук автоматизации, где инженеры готовы копаться в деталях.

Всегда проверяйте референсы в вашей отрасли – если системный поставщик делал проекты для металлообработки, это не значит, что он справится с фармацевтикой. У того же Оук автоматизации, кстати, есть опыт в обоих направлениях, но подходы совершенно разные по требованиям к чистоте и точности.

И последнее: не экономьте на предпроектном анализе. Лучше заплатить 10% стоимости контракта за тщательное ТЗ, чем потом переделывать половину системы. Проверено на собственном горьком опыте с тремя перезапусками проекта в Серпухове, где из-за неучтенной вибрации от соседнего цеха постоянно сбивались настройки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

6SL3120-2TE15-0AD0

6SL3120-2TE15-0AD0 -

X20AI4622

X20AI4622 -

DGPL-18-KF

DGPL-18-KF -

FC-302P3K0T5E20H2XGCXXXSXXXXA0BKCXXXXDX

FC-302P3K0T5E20H2XGCXXXSXXXXA0BKCXXXXDX -

EK1818

EK1818 -

8AC123.60-1

8AC123.60-1 -

ATM60-P4H13X13

ATM60-P4H13X13 -

VLT2805PS2B20STR1DBF00A00C0

VLT2805PS2B20STR1DBF00A00C0 -

EVS9325-ES

EVS9325-ES -

Delta ECM-B3M-CA0807RS1

Delta ECM-B3M-CA0807RS1 -

AMH-EL450

AMH-EL450 -

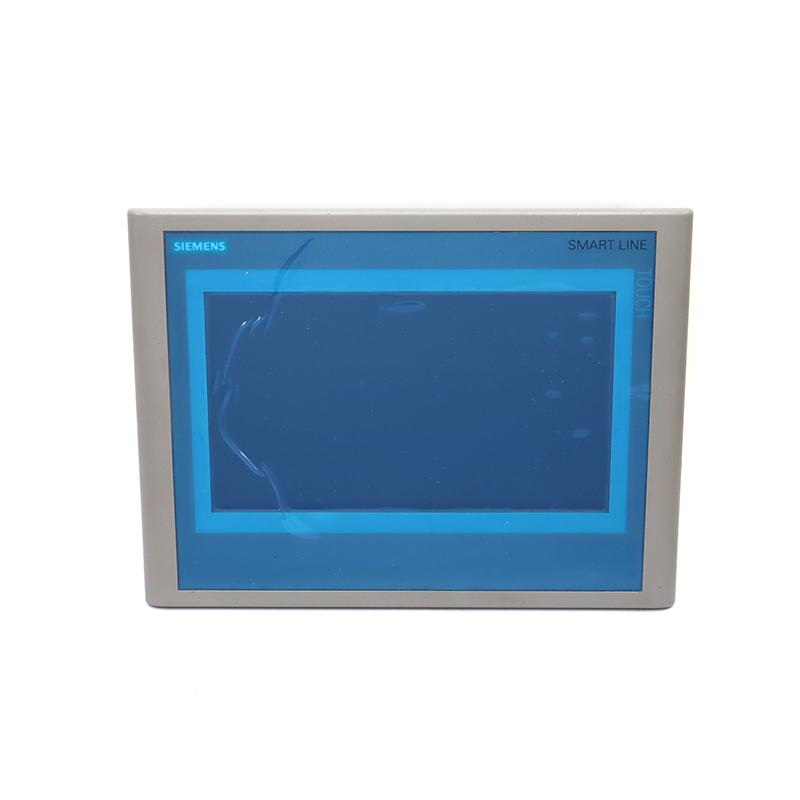

Siemens 6AV6648-0BC11-3AX0 – это базовая клавишная панель SIMATIC KP8 с монохромным ЖК-дисплеем STN размером 5.7 дюймов и разрешением 320×240 пикселей (QVGA). Панель имеет прочный пластиковый корпус со степенью защиты IP65, поддерживает протокол связи PROFIBUS DP и предназначена для простых операций и задач мониторинга оборудования, подходя для базовых операционных потребностей в промышленных условиях.

Siemens 6AV6648-0BC11-3AX0 – это базовая клавишная панель SIMATIC KP8 с монохромным ЖК-дисплеем STN размером 5.7 дюймов и разрешением 320×240 пикселей (QVGA). Панель имеет прочный пластиковый корпус со степенью защиты IP65, поддерживает протокол связи PROFIBUS DP и предназначена для простых операций и задач мониторинга оборудования, подходя для базовых операционных потребностей в промышленных условиях.

Связанный поиск

Связанный поиск- серводвигатель 1fk7042 5af71 1ah0

- самый лучший электромагнитный клапан фесто

- самый лучший модуль ввода-вывода Siemens

- самый лучший шить евродрайв мовидрайв

- известный силовой модуль сименс Поставщик

- самый лучший модуль цифрового ввода Siemens

- самый лучший делать смв

- модуль питания митсубиси

- самый лучший больной датчик Поставщик

- ПЛК Сименс С7 200