известный сервопривод серводвигатель Поставщик

Когда ищешь сервопривод серводвигатель поставщик, часто упираешься в парадокс: технические характеристики вроде бы сходные, а вот надёжность у разных производителей отличается в разы. Многие ошибочно считают, что главное — соответствие параметров, а потом сталкиваются с тем, что мотор не держит момент или плата управления выходит из строя через полгода. На своём опыте убедился: ключевой показатель — не только цифры в datasheet, но и как система ведёт себя в реальных условиях, особенно при перегрузках.

Критерии выбора серводвигателей

Сначала о моменте. Часто заказчики требуют максимальный крутящий момент, забывая про номинальный. А ведь именно номинальный показатель определяет долговременную работу. Помню случай на текстильном производстве: поставили двигатели с пиковым моментом 40 Н·м, но номиналом всего 12 Н·м. Через два месяца начались сбои — двигатели перегревались при длительной работе с нагрузкой 15 Н·м. Пришлось менять на модель с номиналом 20 Н·м, хоть и дороже.

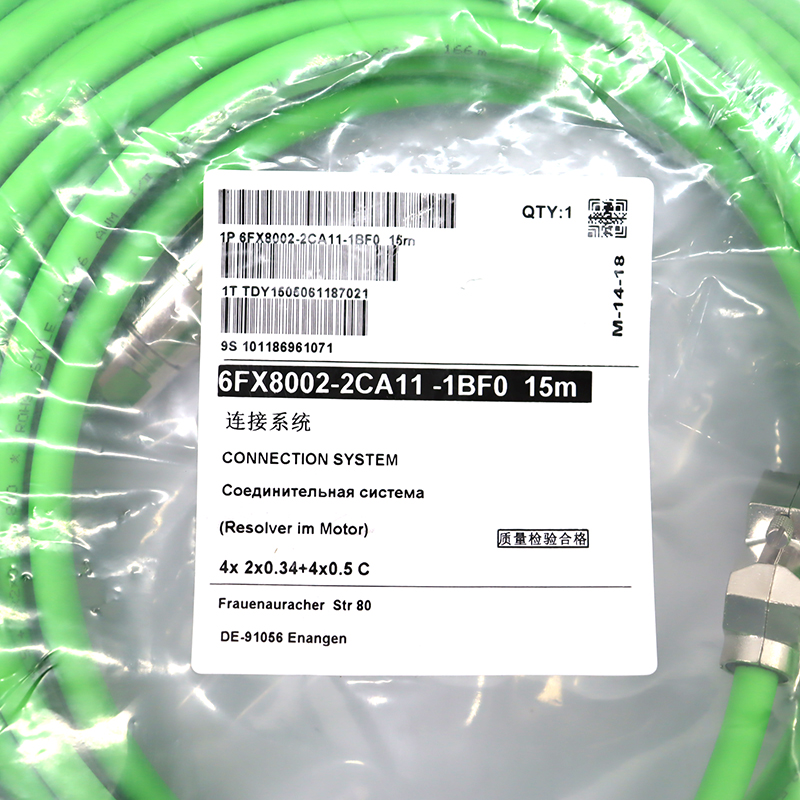

Ещё нюанс — обратная связь. Энкодеры бывают абсолютные и инкрементальные. Для позиционирования без постоянного возврата в ноль лучше абсолютные, но они чувствительны к помехам. Как-то на металлообрабатывающем станке пришлось перекладывать кабель энкодера отдельным экранированным проводом — из-за наводок от частотников терялись метки.

Интерфейсы связи — отдельная тема. EtherCAT сейчас стал стандартом, но не все старые ЧПУ его поддерживают. Один раз пришлось ставить дополнительные модули преобразования PROFIBUS в EtherCAT для интеграции с системой Siemens. Затраты времени и денег могли быть меньше, если бы изначально правильно подобрали сервопривод серводвигатель по протоколу обмена.

Особенности российского рынка

У нас часто работают в тяжёлых условиях: перепады температур, вибрация, пыль. Европейские двигатели иногда не выдерживают — слишком ?нежные?. Китайские дешевле, но с качеством бывают проблемы. Хотя в последние годы появились производители, которые делают вполне достойную продукцию. Например, сервопривод серводвигатель поставщик из Китая ООО ?Дунгуань Оук автоматизации оборудования? предлагает модели с защитой IP65, которые нормально работают в цехах с повышенной влажностью.

Их сайт https://www.oukecnc.ru стоит посмотреть — там есть техническая документация с реальными графиками нагрузочных характеристик. В описании компании указано, что они расположены в Дунгуане, провинция Гуандун — это один из промышленных центров, где сосредоточены многие производители компонентов автоматизации.

Цена, конечно, важный фактор. Но считаю, что экономить на сервоприводах — себе дороже. Лучше взять чуть дороже, но с запасом по моменту и с хорошей системой охлаждения. Ремонт простоя часто обходится дороже разницы в цене между бюджетным и качественным вариантом.

Практические аспекты монтажа и настройки

С монтажом бывают курьёзные ситуации. Как-то приехал на запуск линии — двигатель греется и выдает ошибку перегрузки. Оказалось, монтажники слишком сильно затянули coupling — создали дополнительную радиальную нагрузку на вал. После правильной центровки всё заработало нормально.

Настройка ПИД-регуляторов — это вообще отдельное искусство. Иногда стандартные параметры не подходят, особенно если есть люфты в механике. Для прессов, например, часто нужно увеличить дифференциальную составляющую, чтобы компенсировать упругость станины.

Недавно работал с системой от ООО ?Дунгуань Оук автоматизации оборудования? — их драйверы имеют автоподстройку параметров, что ускоряет запуск. Но всё равно ручная коррекция часто необходима, особенно при нестандартных нагрузках.

Типичные проблемы и их решение

Самая частая проблема — перегрев. Особенно в шкафах с плохой вентиляцией. Ставлю дополнительные вентиляторы, иногда даже выносные радиаторы. Один раз пришлось делать водяное охлаждение для сервопривода в литейном цеху — ambient temperature была выше 45°C.

Электромагнитные помехи — бич современного оборудования. Рекомендую всегда использовать сетевые фильтры и отдельные заземляющие шины для силовых цепей и цепей управления. Как-то из-за наводок от сварочного аппарата в соседнем цехе серводвигатель начал самопроизвольно менять скорость.

Износ щёток — для моторов с графитовыми щётками нужно следить за состоянием коллектора. На пищевом производстве из-за агрессивной среды щётки приходилось менять каждые 3-4 месяца вместо заявленных 12.

Перспективы развития сервоприводов

Сейчас явный тренд на интеграцию — двигатель + драйвер + контроллер в одном корпусе. Удобно для компактных систем, но ремонтопригодность хуже. При выходе из строя одного модуля менять приходится весь блок.

Беспроводные технологии пока не очень приживаются в промышленных сервоприводах — слишком высоки требования к надёжности связи и времени отклика. Хотя для некоторых применений, например, мобильных роботов, уже есть решения.

Кстати, у сервопривод серводвигатель поставщик ООО ?Дунгуань Оук автоматизации оборудования? в последних моделях появилась функция прогнозирования технического обслуживания — драйвер отслеживает токи вибрации и предупреждает о необходимости замены подшипников. Полезная опция, если реализована корректно.

Личный опыт и рекомендации

За 15 лет работы перепробовал продукцию десятков производителей. Вывод: не бывает идеальных сервоприводов для всех применений. Для точного позиционирования лучше одни, для динамичных процессов — другие. Главное — понимать специфику задачи.

Сейчас чаще рекомендую обращать внимание не на бренд, а на наличие сервисной поддержки в регионе. Гораздо важнее, чтобы при проблемах можно было быстро получить замену или консультацию.

Из неочевидных моментов: советую всегда проверять совместимость с существующим оборудованием перед закупкой. Однажды пришлось перепаивать разъёмы потому, что у нового двигателя оказалась иная распиновка энкодера.

В целом, если нужен баланс цены и качества, стоит рассмотреть варианты от таких компаний как ООО ?Дунгуань Оук автоматизации оборудования?. Их продукция постепенно завоёвывает доверие на российском рынке, особенно в сегменте средней ценовой категории.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Allen-Bradley 25B-D010N114

Allen-Bradley 25B-D010N114 -

Сервоусилитель Mitsubishi Electric MR-J2S-200A (2.0кВт, 3-фазный 200V)

Сервоусилитель Mitsubishi Electric MR-J2S-200A (2.0кВт, 3-фазный 200V) -

557649-09

557649-09 -

Mitsubishi Electric AJ65SBTB1-16D

Mitsubishi Electric AJ65SBTB1-16D -

SINAMICS 6SL3120-1TE21-8AA3

SINAMICS 6SL3120-1TE21-8AA3 -

SGDH-10DE

SGDH-10DE -

Кабель энкодера сервомотора FANUC

Кабель энкодера сервомотора FANUC -

FX5U-32MR

FX5U-32MR -

EVS9325-ES

EVS9325-ES -

Компактный преобразователь частоты Omron 3G3MX2-AB004-E для промышленности

Компактный преобразователь частоты Omron 3G3MX2-AB004-E для промышленности -

900TCK-0200

900TCK-0200 -

Lenze E82EV222K4C

Lenze E82EV222K4C