известный Модуль Мицубиси IGBT Поставщик

Когда слышишь про ?известного поставщика модулей Mitsubishi IGBT?, сразу представляется гигант с идеальными складами и нулевым процентом брака. Но на деле даже у лидеров бывают партии с плавающим качеством изоляции, и это редко обсуждают в открытую.

Почему Mitsubishi IGBT — это не просто ?купил и забыл?

В 2019 году мы закупили партию CM300DY-24NF через посредника — модули шли как ?проверенные временем?. Но при тесте на инверторе вылезла странная история: тепловое сопротивление прыгало на высоких частотах. Оказалось, партия была с изменённой пайкой чипа, и старые методики расчёта теплоотвода не работали. Пришлось переделывать всю систему охлаждения.

Сейчас всегда требую документацию с кодом партии. Особенно для серий HVIGBT — там мелочи вроде геляции силиконовой изоляции влияют на ресурс при работе в лифтовых преобразователях. Кстати, если брать через ООО компания Дунгуань Оук автоматизации оборудования, они сразу дают расшифровку маркировки — это экономит неделю на переговоры с японцами.

Коллеги часто грешат на ?внезапные? пробои, но в 80% случаев дело в неправильном монтаже. Помню, как на заводе в Подмосковье пытались заменить Fast Recovery Diode на аналог — модуль CM1000E3Y-34FA выходил из строя через 200 часов. Разобрались — проблема была в несоблюдении момента затяжки крепёжных пластин.

Как выбрать поставщика, который не подведёт с Mitsubishi IGBT

Работая с ООО компания Дунгуань Оук автоматизации оборудования (их сайт — oukecnc.ru), обратил внимание на их подход к тестированию каждого модуля перед отгрузкой. Они не просто прогоняют стандартные тесты, а проверяют работу в режимах, близких к конкретному применению — например, для тяговых преобразователей или сварочных инверторов.

Важный момент: у них есть лаборатория в Дунгуане, где моделируют реальные условия — скачки напряжения, перепады температуры. Это критично для серий типа NF-серии, где даже небольшие отклонения в Vce(sat) могут привести к перегреву в многомодульных сборках.

Однажды они прислали отчёт по партии модулей для ветрогенераторов — там были данные по деградации изоляции после 1000 циклов ?нагрев-охлаждение?. Такая аналитика редкость у дистрибьюторов, обычно приходится самому собирать статистику годами.

Типичные ошибки при работе с модулями Mitsubishi

Самая частая — игнорирование рекомендаций по пайке выводов. Для серии X-series требуется нагрев не выше 260°C, иначе межкристальное соединение деградирует уже через 10-15 паек. Видел, как на одном производстве пытались использовать инфракрасные печи от другой линейки — результат был плачевным.

Другая проблема — неправильный подбор драйверов. Для HVIGBT нужны драйверы с точной настройкой dead time, иначе возникают сквозные токи. Как-то раз пришлось переделывать всю схему управления для модуля CM1200HC-66H — стандартные решения от Semikron тут не подошли.

И да, никогда не экономьте на изоляционных прокладках. Дешёвые аналоги с алюминиевым напылением со временем прогорают — проверено на модулях для сталеплавильных печей. Лучше брать оригинальные термопрокладки от Mitsubishi, хоть и дороже.

Почему стоит рассмотреть Дунгуань Оук как поставщика

У них есть интересная практика: при заказе от 50 модулей они проводят стресс-тесты на конкретном оборудовании заказчика. Мы как-то тестировали сборку для прокатного стана — они привезли мобильную лабораторию и сняли осциллограммы переходных процессов прямо в цеху.

Ещё у них прозрачная система отслеживания происхождения компонентов. Для военных заказов это критично — каждый модуль имеет полную историю от производства до тестирования. Особенно важно для серий с повышенными требованиями по надёжности.

Заметил, что они часто предлагают альтернативные решения — например, когда нужен модуль с особыми характеристиками по dv/dt. Не всегда есть смысл брать стандартную версию, иногда лучше немного доплатить за кастомизацию.

Неочевидные нюансы в работе с IGBT

Мало кто проверяет состояние шины постоянного тока перед установкой модуля. А ведь микротрещины в изоляции — частая причина пробоев в высоковольтных применениях. Рекомендую всегда делать мегомметром проверку всей силовой цепи.

Ещё один момент — хранение. Модули нельзя держать в неотапливаемых складах — конденсация влаги внутри корпуса неизбежна. Видел, как партия модулей для метрополитена пришла в негодность именно из-за неправильного хранения у перевозчика.

И последнее — не доверяйте ?универсальным? креплениям. Для каждого типа модуля Mitsubishi есть свой момент затяжки и последовательность монтажа. Сэкономите 10 минут на установке — потеряете модуль стоимостью в несколько тысяч долларов.

Заключительные мысли

Работа с модулями Mitsubishi — это постоянный процесс обучения. Даже имея 15-летний опыт, регулярно сталкиваюсь с новыми вызовами — то материалы изменились, то технологии пайки усовершенствовали.

Главное — не бояться задавать вопросы поставщикам. Те же ребята из ООО компания Дунгуань Оук автоматизации оборудования всегда готовы проконсультировать по тонкостям монтажа — у них накоплена огромная база кейсов.

И помните: даже самый качественный модуль можно угробить неправильной эксплуатацией. Лучше потратить время на изучение документации, чем потом разбирать последствия аварии.

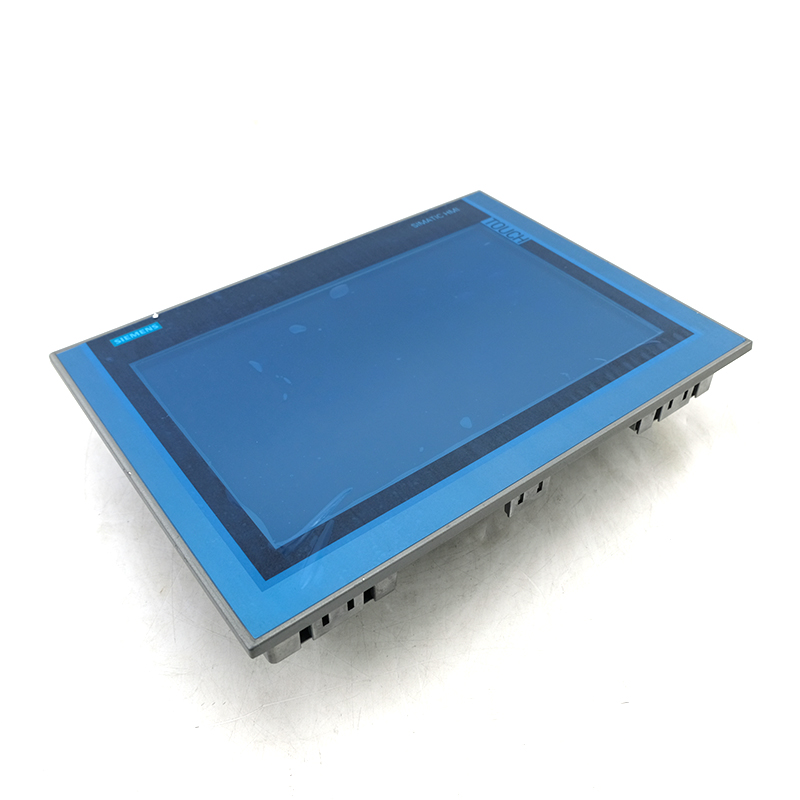

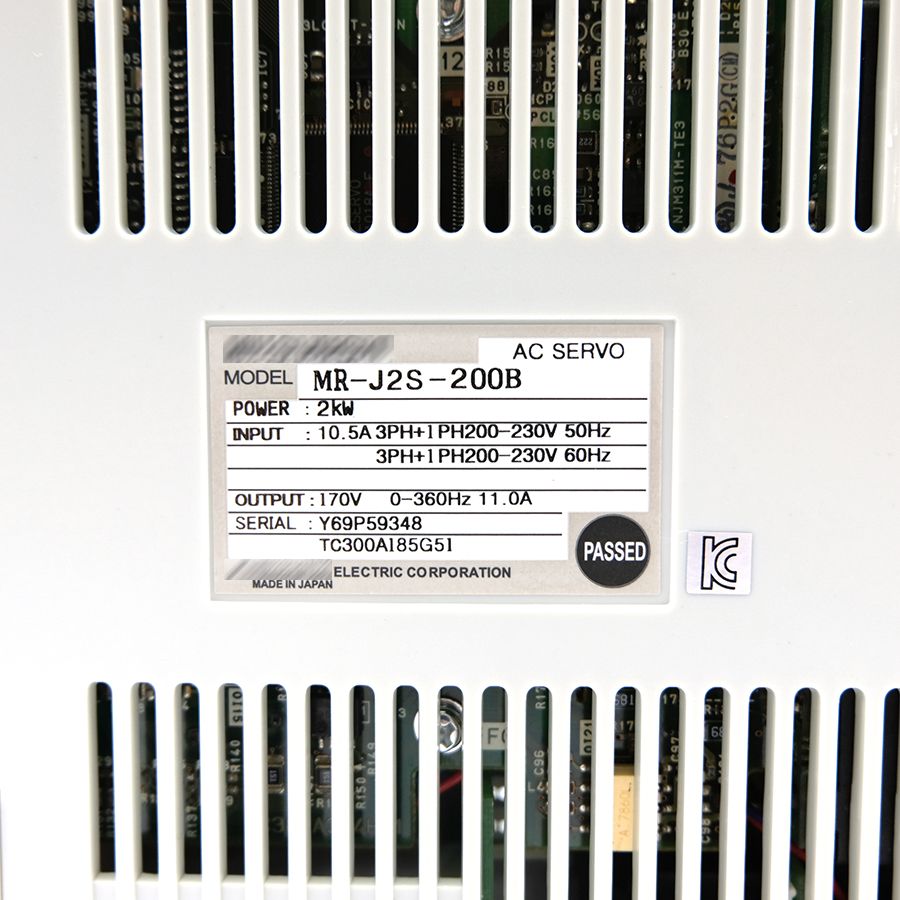

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- известный модуль ПЛК Поставщик

- самый лучший электронный преобразователь частоты Поставщик

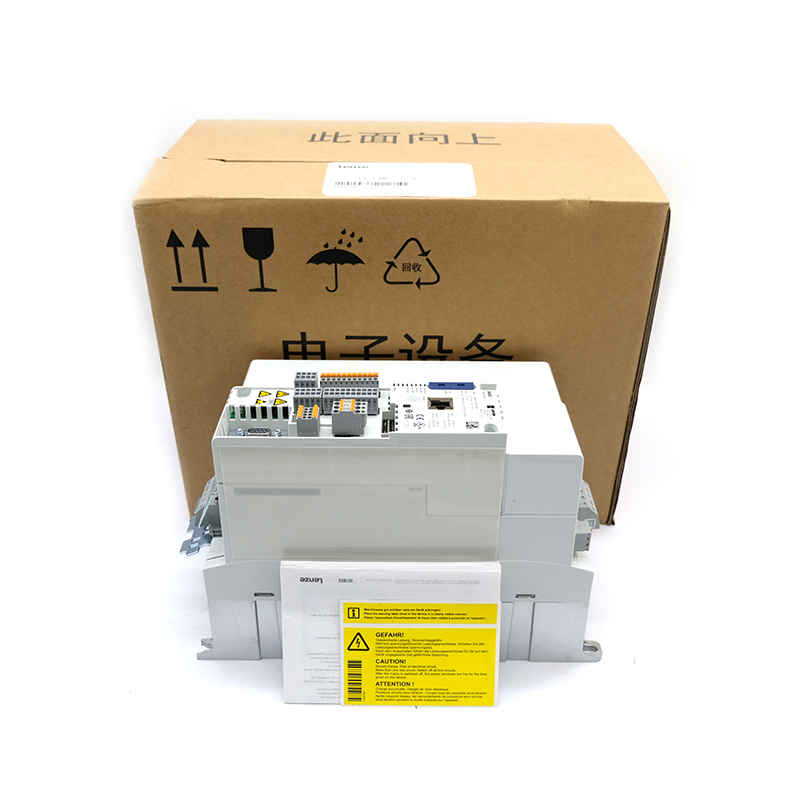

- серводвигатель lenze

- энкодер в серводвигателе

- известный инвертор Яскава В1000 Поставщик

- самый лучший Эндресс Хаузер Поставщик

- сделай это en60034

- преобразователь частоты vlt fc 202

- самый лучший пневматический регулятор фесто

- известный преобразователь частоты fc