известный Аллен Брэдли контроль Поставщик

Когда ищешь надежного поставщика для Allen-Bradley, часто сталкиваешься с парадоксом — вроде бы предложений много, но половина из них либо сомнительного происхождения, либо под видом новых модулей пытаются втюхать восстановленные. Особенно это касается программируемых контроллеров серии ControlLogix, где даже небольшая разница в ревизии firmware может привести к неделям простоев.

Почему именно Allen-Bradley

За 12 лет работы с промышленной автоматизацией я перепробовал разные бренды, но для ответственных участков всегда возвращаюсь к AB. Их контроллеры серии CompactLogix 5380, например, хоть и дороже аналогов, но дают ту самую предсказуемость отклика, когда каждая миллисекунда на счету. Помню, как на мясоперерабатывающем комбинате под Челябинском из-за китайского аналога теряли 3% сырья в час — заменили на 1769-L18ER-BB1B, и проблема ушла за сутки.

Хотя нет, не всё так однозначно. Тот же PowerFlex 525 частотник иногда преподносит сюрпризы с EEPROM, особенно после скачков напряжения. Но здесь уже вопрос к качеству электросети, а не к оборудованию. Кстати, именно с такими случаями хорошо справляется поставщик Allen-Bradley, который не просто продает, а сопровождает оборудование — как ребята из ООО 'Дунгуань Оук автоматизации оборудования'. Они мне как-то оперативно прошивку на 20EXTC скинули, когда наш штатный инженер был в отпуске.

Кстати, о прошивках — многие недооценивают важность firmware management. Я сам лет пять назад чуть не угробил проект из-за того, что поставил 1756-EN2TR с версией 4.002 на систему с 6.013. Пришлось перепаивать flash-микросхему, благо в https://www.oukecnc.ru нашли совместимый образ за пару часов.

Типичные ошибки при выборе поставщика

Самая распространенная ошибка — гнаться за минимальной ценой. Видел как-то раз, купили ПЛК Micro850 по цене на 15% ниже рыночной. Оказалось, это были демонстрационные образцы с выставки, у которых счетчик моточасов уже подходил к пределу. Хорошо еще, что контроль поставщик удалось восстановить через официальных дистрибьюторов.

Еще забывают про географию. Если основной производственный цех в Подмосковье, а склад запчастей в Шанхае — это дополнительные 2-3 недели простоя при любой поломке. Поэтому я теперь всегда проверяю наличие локальных складов, как у компании из Дунгуаня — у них есть резервный фонд в Новосибирске, что для Уральских проектов критически важно.

И да, документация! Сколько раз сталкивался, что привозят оборудование без manuals на русском. Приходится лезть в Rockwell Knowledgebase, а там без подписки половина технот не доступна. На этом фоне приятно удивило, что ООО 'Дунгуань Оук' сразу высылает полный пакет на кириллице, даже для таких специфичных вещей как 1734-AENTR модулей.

Особенности интеграции в действующие системы

Вот где начинается настоящая головная боль. Недавно переводили линию розлива с Siemens на ControlLogix — так пришлось полностью менять концепцию безопасности. У AB другая философия организации safety networks, особенно с точки зрения распределения GuardLogix модулей.

Кстати, про безопасность. Многие до сих пор пытаются экономить на 1791ES-IB16XOB16 модулях, ставя обычные дискретные модули с внешними реле. Это работает до первого серьезного инцидента. Я всегда настаиваю на полноценной безопасности — пусть дороже, но дешевле чем возможные последствия.

Сетевая интеграция — отдельная тема. Тот же Stratix 5700 когда ставишь в существующую сеть, нужно учитывать кучу нюансов — от VLAN configuration до multicast filtering. Один раз пришлось три дня разбираться почему не видны IO-модули, а оказалось что на старом коммутаторе был включен IGMP snooping без proper configuration.

Практические кейсы и решения

Был у меня проект в нефтехимии — нужно было модернизировать систему управления компрессорной станцией. Заказчик изначально хотел использовать дешевые аналоги, но после детального анализа остановились на CompactGuardLogix с полным набором safety I/O. Интересно что известный Allen-Bradley здесь себя показал с неожиданной стороны — их модули 1791ES-IB16XOB16 выдержали химическую агрессивную среду лучше чем ожидалось.

А вот на хлебозаводе в Твери была обратная ситуация — поставили слишком дорогую для задачи конфигурацию с избыточными ControlLogix процессорами. Через полгода пришлось демонтировать резервный процессор — оказалось что для их технологического процесса достаточно было бы и Micro870 с правильно настроенными циклами опроса.

Из последнего — интересный опыт с системой удаленного мониторинга на базе FactoryTalk View SE. Тут важно не переборщить с лицензиями, но и не экономить на клиентских местах. Мы в итоге остановились на floating license model, что позволило сократить затраты на 40% compared with fixed licenses.

Перспективы и тренды

Сейчас все больше проектов переходит на integrated architecture — когда от датчика до SCADA всё на одном производителе. Это конечно удобно с точки зрения поддержки, но создает определенную vendor lock-in ситуацию. Хотя для большинства российских предприятий это пока не критично.

Заметил что в последнее время даже средние производства стали активно внедрять технологии IIoT на базе FactoryTalk InnovationSuite. Особенно в пищевой промышленности — там где важен tracking сырья и контроль температуры в реальном времени.

Из новинок присматриваюсь к Compact 5000 series — интересное решение для небольших проектов. Но пока не решаюсь рекомендовать для production environment — нужно чтобы технология обкаталась хотя бы год-два. Как показывает практика, первые ревизии всегда имеют определенные 'детские болезни'.

Выводы и рекомендации

Если подводить итог — выбор поставщика это не про цену, а про надежность и поддержку. Те же китайские аналоги могут работать, но когда нужна срочная замена вышедшего из строя модуля — лучше иметь дело с проверенными партнерами.

Из личного опыта — с ООО 'Дунгуань Оук автоматизации оборудования' работаем уже третий год, и пока серьезных нареканий нет. Важно что они понимают специфику российского рынка и всегда имеют страховой запас критически важных компонентов.

И главное — никогда не экономьте на обучении персонала. Лучше потратить 50 тысяч рублей на proper training чем потом терять миллионы из-за неправильной эксплуатации. Особенно это касается программирования ПЛК — тут малейшая ошибка может привести к катастрофическим последствиям.

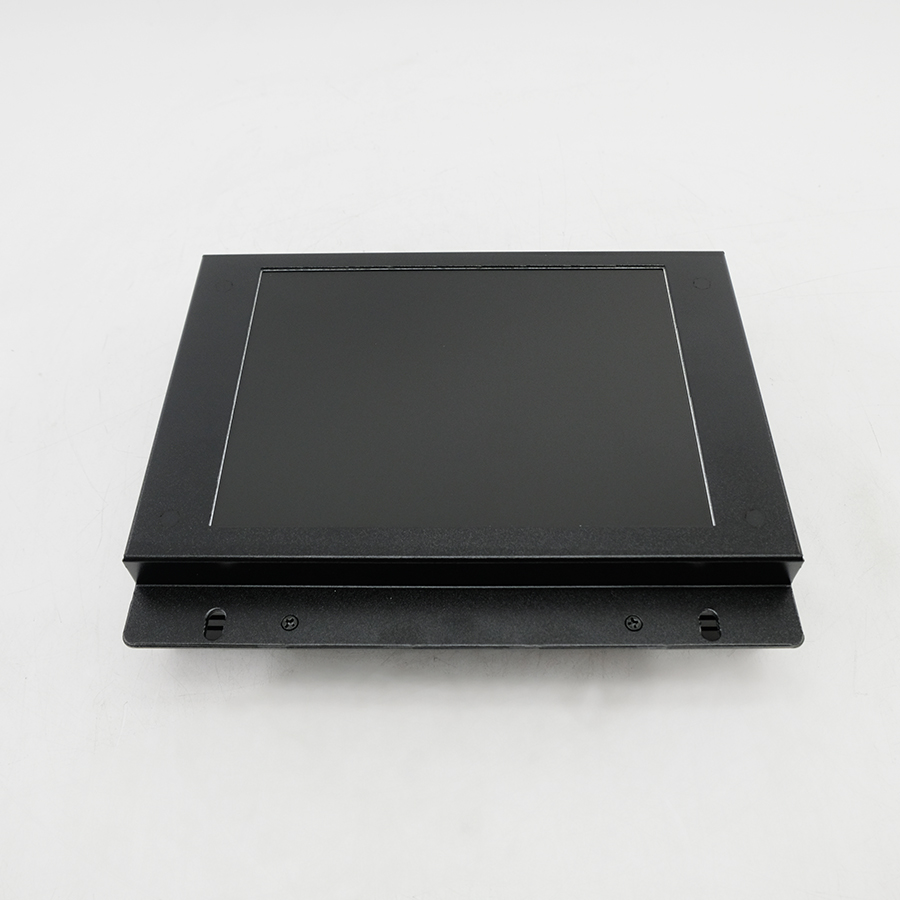

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- самый лучший серводвигатели delta

- самый лучший преобразователи частоты abb acs580 Поставщик

- самый лучший Мицубиси ПЛС Поставщик

- известный преобразователь частоты vfd

- преобразователь частоты drives

- самый лучший система управления фанук

- известный Умный процессор Simatic S7-1200 Siemens Поставщик

- самый лучший шить моторы евродрайв

- самый лучший пауэрфлекс Поставщик

- Аллен Брэдли Драйв